Workflow-Layout für die Kleinserienproduktion

Inhaltsübersicht

- Wie kleine Geschäfte schneller, intelligenter und profitabler arbeiten können

- 1. Beginnen Sie mit einem linearen, vorwärtsgerichteten Arbeitsablauf

- 2. Erstellen eines CNC-First-Produktionskerns

- 3. Standardisierung von Werkzeugen für schnellere Umrüstungen

- 4. Segmentieren Sie Ihr Geschäft in funktionale Mikrozonen

- 5. Übernahme der Grundsätze der schlanken Produktion (für kleine Betriebe)

- Bauen Sie Ihren eigenen Wagen mit Matts herunterladbaren und anpassbaren Utility Cart CNC Plans

- 6. Verwenden Sie Wagen, um die Arbeit zu bewegen, anstatt Menschen

- Abschließende Überlegungen: Bauen Sie einen Shop auf, der mit Ihnen arbeitet, nicht gegen Sie

- FAQs

Wie kleine Geschäfte schneller, intelligenter und profitabler arbeiten können

Kleine Fachbetriebe stehen vor einer einzigartigen Herausforderung: Jeder Auftrag ist anders, die Losgrößen sind winzig, und die Produktion muss trotz häufiger Umstellungen rentabel bleiben. Ein gut durchdachtes Workflow-Layout für die Kleinserienproduktion kann die Effizienz erheblich steigern, Fehler reduzieren und die Durchlaufzeiten vorhersehbar halten - selbst wenn die Kunden alles "bis morgen" haben wollen.

Unabhängig davon, ob in Ihrem Betrieb CNC-Fräsen, CNC-Fräsen oder eine Mischung aus manuellen und automatisierten Geräten eingesetzt werden, sorgt der richtige Arbeitsablauf dafür, dass Ihr Team reibungslos vom Rohmaterial bis zum fertigen Teil arbeiten kann. Im Folgenden finden Sie einen praktischen Leitfaden für die Gestaltung eines Layouts, das die Flexibilität von Kleinserien unterstützt, ohne die Geschwindigkeit zu beeinträchtigen.

1. Beginnen Sie mit einem linearen, vorwärtsgerichteten Arbeitsablauf

Das Kernprinzip eines effizienten Werkstattlayouts ist der unidirektionale Fluss. Das Material sollte sich vorwärts bewegen - nie zurück - von:

- Materialannahme und Lagerung

- Grobzerlegung / Zerkleinern von Material

- CNC-Bearbeitung

- Veredelung / Sekundäre Operationen

- Qualitätskontrolle

- Verpackung & Versand

Dies reduziert die Fahrzeit, verbessert die Auftragsverfolgung und minimiert Staus in stark frequentierten Bereichen. In Umgebungen mit kleinen Chargen, in denen es ständig zu Umstellungen kommt, verhindert der lineare Fluss Chaos.

Shop-Tipp:

Stellen Sie Ihre CNC-Maschinen so auf, dass die Bediener schnell zwischen den Stationen wechseln können. Wenn Sie zum Beispiel eine CNC-Fräse in der Nähe von Schruppsägen aufstellen, müssen weniger große Bleche oder Zuschnitte bearbeitet werden.

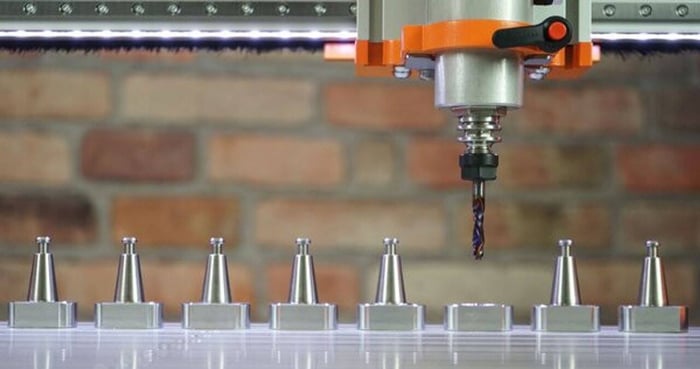

2. Erstellen eines CNC-First-Produktionskerns

In kleinen Betrieben wird heute der Großteil der Präzisionsarbeit mit CNC-Maschinen ausgeführt. Ihr Workflow-Layout sollte dies widerspiegeln.

Warum die CNC-Zone wichtig ist

- Das ist der beständigste Engpass.

- Sie bestimmt die Werkzeugauswahl und die Auftragsplanung.

- Sie bestimmt, wie schnell die Einrichtung umgestellt werden kann.

Stellen Sie CNC-Maschinen in einem Bereich mit:

- Freie Ein- und Auslaufzonen

- Werkzeugbereitstellung in der Nähe

- Staubabsaugung für hohen Durchsatz optimiert

- Platz für Wagen oder Regale, die mit anstehenden Aufträgen beladen sind

Werkzeugbereitstellung: Der verborgene Effizienzmultiplikator

Eine der schnellsten Möglichkeiten zur Beschleunigung der Kleinserienfertigung besteht darin, die CNC-Werkzeuge nach Auftragstyp und nicht nach Schublade zu organisieren.

Richten Sie eine CNC-Werkzeugstation in der Nähe Ihrer Maschinen ein, die mit Werkzeugen bestückt ist:

- Auftragsfertige Fräser-Sets

- Abwärts / aufwärts schneidende Spiralbohrer

- Kompressionsbohrer für Sperrholz

- Aluminium-Schaftfräser

- Im Voraus vorbereitete Spoilboards, Klammern und Niederhalter

Wenn die Bediener nicht mehr nach Werkzeugen suchen müssen, verkürzen sich die Rüstzeiten drastisch.

3. Standardisierung von Werkzeugen für schnellere Umrüstungen

Die Kleinserienproduktion lebt oder stirbt von der Effizienz der Einrichtung. Die Standardisierung Ihrer Schneidwerkzeuge kann Stunden pro Woche sparen.

Konsistente Werkzeugdurchmesser und -profile verwenden

Wenn möglich:

- Verwenden Sie Schaftfräser mit demselben Durchmesser für Taschen und Profile.

- Wählen Sie vielseitig einsetzbare Druckstücke für unterschiedliche Plattenware.

- Führen Sie eine konsistente "Werkzeugbibliothek" in Ihrer CAM-Software.

Dadurch können Bediener Programmvorlagen wiederverwenden, die Bearbeitung von Werkzeugwegen reduzieren und vorhersehbare Vorschub- und Geschwindigkeitseinstellungen beibehalten.

Grundlegende CNC-Bits für kleine Betriebe

Zu den standardisierungswürdigen Hochfrequenz-Tools gehören:

- 1/4" und 1/8" Vollhartmetall-Spiralbohrer (Holz, Kunststoff, Verbundwerkstoffe)

- Komprimierungs-Bits für saubere obere/untere Kanten

- O-Nuten-Bits für Acryl und Aluminium

- V-Bits zum Gravieren und Anfasen

- Belag-Bits für das Aufstemmen von Abraumhalden

Amana Tool Oberfräser wie Vollhartmetallspiralen oder Premium-Kompressionsfräser eignen sich hier besonders gut, da sie Toleranzen über ein breites Spektrum von Materialien und Losgrößen einhalten.

4. Segmentieren Sie Ihr Geschäft in funktionale Mikrozonen

Selbst auf kleinem Raum hilft die Unterteilung der Werkstatt in zweckbestimmte Bereiche den Mitarbeitern, den Überblick zu behalten.

Empfohlene Zonen

A. Materialvorbereitungszone

- Plattensäge oder Bandsäge

- Kappsäge

- Etikettierstation

- Platz für die Bereitstellung der eingehenden Bestände

B. CNC-Produktionsbereich

- CNC-Fräse oder Fräse

- Werkzeugwagen

- Station für Werkstückträger

- Staubabsaugung

- Vorbereitungstisch zum Be-/Entladen

C. Sekundäre Operationszone

Beinhaltet alles, was Ihr Geschäft verwendet:

- Randbefestigung

- Bohren

- Schleifen

- Montage

D. Qualitätskontrollzone

Selbst ein winziger QC-Tisch mit Messschiebern, Vorrichtungen und Endmaßen vermeidet Fehler, die in die Produktion zurückfließen.

E. Zone für Verpackung und Versand

Eine spezielle Verpackungsstation verhindert, dass Teile verloren gehen oder beschädigt werden, wenn mehrere Aufträge gleichzeitig laufen.

5. Übernahme der Grundsätze der schlanken Produktion (für kleine Betriebe)

Sie brauchen keine "Lean"-Riesenfabrik, um die Vorteile zu nutzen. Eine Handvoll Grundsätze funktioniert außergewöhnlich gut in CNC-Umgebungen mit kleinen Stückzahlen:

5S-Organisation

Sortieren, in Ordnung bringen, glänzen, standardisieren, unterstützen.

CNC-Bits, Klemmen, Schraubenschlüssel und Spannzangen sollten alle ein Zuhause haben.

Single-Minute Exchange of Dies (SMED)

Die schlanke Methode, die die Rüstzeiten reduziert.

In der Praxis bedeutet dies:

- Vorbereiten der Werkzeuge bei laufender Maschine

- Schnellwechselsysteme verwenden

- Halten Sie Duplikate von "stark genutzten" Bits bereit

Visuelle Workflow-Verfolgung

Ein Verzeichnis auf einem Whiteboard oder einer digitalen Tafel:

- Auftragsnummer

- Art des Materials

- Erforderliche Werkzeuge

- Stufe (Vorbereitung → CNC → QC → Verpackung)

Auf diese Weise haben auch kleine Teams alles im Blick.

Bauen Sie Ihren eigenen Wagen mit Matts herunterladbaren und anpassbaren Utility Cart CNC Plans

Bauen Sie Ihren eigenen Wagen mit Matts herunterladbaren und anpassbaren Utility Cart CNC Plans

Bauen Sie Ihren eigenen Wagen mit Matts herunterladbaren und anpassbaren Utility Cart CNC Plans

Bauen Sie Ihren eigenen Wagen mit Matts herunterladbaren und anpassbaren Utility Cart CNC Plans6. Verwenden Sie Wagen, um die Arbeit zu bewegen, anstatt Menschen

In der Kleinserienfertigung sind die Aufträge ständig in Bewegung - machen Sie also die Arbeit mobil. Verwenden Sie rollende Wagen oder Regale, um:

- Vorgeschnittene Rohlinge zu den CNC-Stationen transportieren

- Halten Sie die Werkzeuge nach Aufgaben geordnet

- Bühnenarbeiten warten auf ihren Abschluss

- Fertige Chargen zum Verpacken bringen

Dies minimiert die Bewegungen des Fahrers und hält die Fahrspuren frei.

Abschließende Überlegungen: Bauen Sie einen Shop auf, der mit Ihnen arbeitet, nicht gegen Sie

Die Produktion von Kleinserien erfordert Flexibilität, Präzision und schnelle Umstellungen - und bei allen drei Faktoren spielt das Layout Ihres Betriebs eine große Rolle. Mit einem unidirektionalen Arbeitsablauf, einem CNC-gesteuerten Produktionskern, standardisierten Werkzeugen und schlanken Mikrozonen kann selbst ein kleiner Betrieb wie ein gut eingespielter Hersteller arbeiten.

ToolsToday-Kunden stellen immer wieder fest, dass die Investition in hochwertige CNC-Bits und die Organisation von Werkzeugstationen rund um die am häufigsten verwendeten Fräser zu den größten Effizienzgewinnen überhaupt führt.

FAQs

Welches ist das beste Workflow-Layout für die Kleinserienproduktion?

Das beste Workflow-Layout für die Kleinserienfertigung ist ein linearer, vorwärtsgerichteter Aufbau, bei dem das Material vom Wareneingang über die CNC-Bearbeitung bis zur Endbearbeitung fließt, ohne dass es zu einem Rücklauf kommt. Dieses Layout minimiert die Handhabungszeit, reduziert die Unordnung und hilft den Bedienern, häufige Umstellungen effizienter durchzuführen.

Wie können CNC-Maschinen die Arbeitsabläufe in einem kleinen Betrieb verbessern?

CNC-Maschinen zentralisieren die Präzisionsarbeit und sorgen für eine konstante Wiederholbarkeit, was sie zum Kernstück eines effizienten Arbeitsablaufs macht. Durch die Platzierung von CNC-Maschinen in einem speziellen Produktionsbereich mit nahegelegenen Werkzeugen, Vorbereitungstischen und Staubabsaugung verkürzen Werkstätten die Rüstzeit und sorgen für einen reibungslosen Arbeitsablauf.

Welche Werkzeuge sollten in der Nähe der CNC-Station aufbewahrt werden?

Bewahren Sie die am häufigsten verwendeten CNC-Fräsbits, Spannzangen, Schlüssel, Klemmen, Spoilboards und aufgabenspezifische Werkzeuge in Reichweite der CNC-Maschine auf. Zu den wichtigsten Werkzeugen gehören Spiralbohrer, Kompressionsbohrer, O-Nuten-Bohrer, V-Bohrer und Oberflächenbohrer, die idealerweise in einem speziellen Werkzeugwagen oder Wandregal untergebracht sind.

Wie hilft die Standardisierung von CNC-Werkzeugen bei der Kleinserienfertigung?

Durch die Standardisierung von Werkzeugen, wie z. B. die Verwendung einheitlicher Bit-Durchmesser und bevorzugter Bit-Typen, wird der Zeitaufwand für die Neuprogrammierung von Werkzeugwegen und die Anpassung von Vorschüben und Geschwindigkeiten verringert. Dadurch werden Umrüstungen schneller und die Genauigkeit bei verschiedenen Materialien und Auftragsarten verbessert.

Wie können kleine Unternehmen die Ausfallzeiten zwischen den Aufträgen verringern?

Die Betriebe können die Ausfallzeiten verringern, indem sie die Werkzeuge bei laufender CNC vorbereiten, rollende Wagen für anstehende Aufträge verwenden, eine organisierte Werkzeugstation unterhalten und einfache Lean-Praktiken wie 5S und visuelle Auftragsverfolgung einführen. Diese Schritte sorgen für reibungslosere Übergänge und erhöhen die Gesamtbetriebszeit der Maschine.