So reduzieren Sie Ausschuss in der CNC-Fertigung | Steigern Sie die Konsistenz mit IN-PRESTA™-Fräsern

Inhaltsübersicht

- 1. Beginnen Sie mit Werkzeugen, die auf Vorhersagbarkeit ausgelegt sind

- 2. Wählen Sie Vorschübe und Geschwindigkeiten für das zu schneidende Material ein

- 3. Verbessern Sie die Werkstückspannung, um die Bewegung der Teile zu eliminieren

- 4. Standardisierung von Werkzeugwegen für Wiederholgenauigkeit

- 5. Verfolgen Sie die Lebensdauer der Werkzeuge, bevor die Qualität nachlässt

- 6. Verringern Sie den Ausschuss durch verbesserte Späneabfuhr

- 7. Standardisierung der Bedienerabläufe

- Abschließende Überlegungen

- FAQs

Für kleine CNC-Fertigungsbetriebe, die tagein, tagaus mit Oberfräsen arbeiten, ist Ausschuss nicht nur Abfall, sondern auch verlorene Zeit, verlorenes Material und verlorene Gewinnspannen. Ganz gleich, ob Sie Komponenten in Kleinserie, Schrankteile oder kundenspezifische Vorrichtungen herstellen, jedes zurückgewiesene Teil schmälert den Gewinn und stört den Arbeitsablauf.

Glücklicherweise ist der meiste Ausschuss nicht zufällig. Er ist vorhersehbar, vermeidbar und wird oft durch eine kleine Anzahl kontrollierbarer Faktoren verursacht: Zustand des Werkzeugs, Vorschub-/Geschwindigkeitsfehler, Probleme bei der Werkstückspannung und Programmierfehler. Und einer der wirksamsten Hebel zur Kontrolle all dieser Faktoren ist Ihr Schneidwerkzeug - insbesondere die Qualität, Geometrie und Zuverlässigkeit des Fräsereinsatzes selbst.

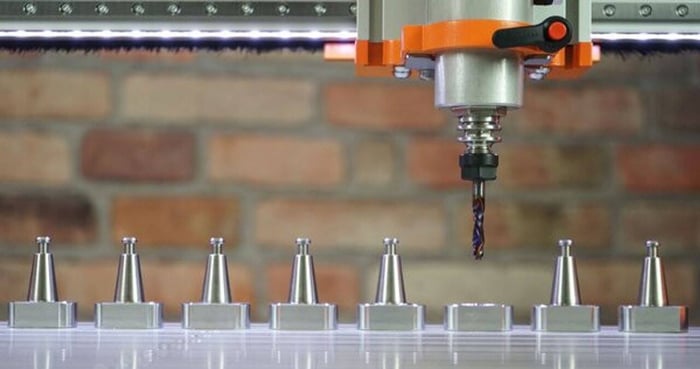

Dies ist der Grund IN-PRESTA™ CNC-Fräser-Bits ins Spiel kommen. Diese Hochleistungsfräser sind so konzipiert, dass sie über lange Zyklen hinweg konsistente Ergebnisse liefern. Sie helfen kleinen Betrieben, sauberer zu fräsen, den werkzeugbedingten Ausschuss zu reduzieren und die Qualität auch bei mehreren Maschinen oder Bedienern zu standardisieren.

1. Beginnen Sie mit Werkzeugen, die auf Vorhersagbarkeit ausgelegt sind

Der schnellste Weg, den Ausschuss zu reduzieren, ist die Beseitigung einer inkonsistenten Schnittleistung. Minderwertige Meißel werden schnell stumpf, verbrennen Material, weichen von der Werkzeugbahn ab oder hinterlassen Bruchkanten - all das führt zu Ausschuss.

IN-PRESTA™ CNC-Router-Bits wurden speziell für die Großserien-, Kleinserien- und Wiederholfertigung entwickelt. Ihr präzisionsgeschliffenes Hartmetall, die stabile Geometrie und die ausgewogene Konstruktion tragen dazu bei, dass die Schneidenqualität wesentlich länger erhalten bleibt als bei Standard-Bits.

Gleichbleibende Kantenqualität = gleichbleibende Teile

- Sauberere Kanten mit weniger Nachbearbeitung

- Geringerer Ausriss bei Sperrholz und Verbundwerkstoffen

- Genauere Taschen und Profile

- Wiederholbare Maßhaltigkeit über mehrere Einheiten hinweg

2. Wählen Sie Vorschübe und Geschwindigkeiten für das zu schneidende Material ein

Die zweitwichtigste Ursache für Ausschuss ist die falsche Spanbelastung - entweder zu hoch (Bruch, Ausreißen) oder zu niedrig (Hitze, Verbrennung, vorzeitiges Abstumpfen). Selbst ein perfekter Bohrer kann eine schlechte Leistung erbringen, wenn er nicht mit den richtigen Parametern betrieben wird.

Zu optimieren:

- Spindeldrehzahl entsprechend dem Material und dem Bohrerdurchmesser einstellen

- Vorschubgeschwindigkeit so einstellen, dass die ideale Spangröße erreicht wird (kein Staub, keine Brocken)

- Erhöhen Sie die Eintauchrate nur, wenn der Bohrer für aggressives Eintauchen ausgelegt ist.

- Verwenden Sie Probeschnitte, bevor Sie sich für die Produktion ganzer Bögen entscheiden.

Hochleistungswerkzeuge wie IN-PRESTA™ sind so konstruiert, dass sie bei effizienter Spanbelastung laufen, ohne die Standzeit der Schneiden zu beeinträchtigen. Wenn Sie Hartholz, Laminate oder Verbundwerkstoffe schneiden, kann die richtige Vorschub-/Drehzahlkombination die Lebensdauer der Schneide drastisch verlängern, was nicht nur den Ausschuss reduziert, sondern auch die Werkzeugkosten.

3. Verbessern Sie die Werkstückspannung, um die Bewegung der Teile zu eliminieren

Die Bewegung von Teilen ist eine der schmerzhaftesten Ursachen für Ausschuss, denn sie kann ein Bauteil zerstören, selbst wenn Programm und Werkzeug perfekt sind.

Stärkung der Werkstückspannung durch:

- Verwendung eines gut gewarteten Vakuumtisches mit sauberen Spoilboards

- Prüfen, ob die Vakuumbereiche für die Teilegröße geeignet sind

- Beseitigung von Lecks im Bereich von Dichtungsbändern

- Verwendung zusätzlicher Klammern für kleine Teile oder schmale Profile

- Routinemäßiges Nachbearbeiten des Spoilboards auf Ebenheit

Selbst eine leichte Verschiebung während der Bearbeitung kann zu Ausrichtungsfehlern, Ratterern oder Kantenausbrüchen führen. Wenn das Teil sicher verriegelt ist, ist die Leistung des Werkzeugs deutlich besser und die Maßgenauigkeit steigt.

4. Standardisierung von Werkzeugwegen für Wiederholgenauigkeit

Programmabweichungen sind eine weitere subtile Quelle für Ausschuss - insbesondere in kleinen Betrieben, in denen verschiedene Bediener die Werkzeugwege auf leicht unterschiedliche Weise erstellen.

Verringerung des Ausschussanteils:

- Verwenden Sie bei ähnlichen Aufträgen konsistente Lead-Ins/Lead-Outs

- Wenden Sie für wiederkehrende Teile die gleiche Schlichtungsstrategie an

- Speichern Sie validierte Werkzeugwegvorlagen in Ihrer CAM-Bibliothek

- Simulieren Sie immer die Bewegung des Werkzeugs, bevor Sie neuen Code ausführen.

Eine gut durchdachte CAM-Strategie, gepaart mit einem vorhersehbaren Werkzeug wie IN-PRESTA™, sorgt für eine hohe Reproduzierbarkeit der Teilequalität, auch über Schichten oder Teams hinweg.

5. Verfolgen Sie die Lebensdauer der Werkzeuge, bevor die Qualität nachlässt

Anstatt darauf zu warten, dass ein Bit ausfällt oder klappert, sollten Sie ein einfaches Nachverfolgungssystem einführen:

- Start-/Endstunden für jedes Bit protokollieren

- Verfolgen Sie Materialart und Auftragsanzahl

- Prüfen Sie die Schneidkante alle X Blätter oder alle X Stunden

- Ersetzen Sie Werkzeuge nach Leistung, nicht nur nach Aussehen

Leistungsstarke Werkzeuge wie IN-PRESTA™ machen dies noch einfacher, da ihre Verschleißmuster vorhersehbar sind. Wenn ein Meißel normalerweise für 60 MDF-Platten ausreicht, können Sie ihn getrost bei 55 austauschen und riskieren keinen Ausschuss.

6. Verringern Sie den Ausschuss durch verbesserte Späneabfuhr

Schlechte Spanabfuhr führt zu Hitzestau - und Hitze tötet Bits.

Verbesserung der Spanabfuhr durch:

- Verwendung einer Staubabsaugung, die dem CFM-Bedarf der Maschine entspricht

- Flöten zwischen den Zyklen sauber halten

- Sicherstellen, dass die Absaugwege nicht blockiert werden

- Verwendung von Druckluftstrahl- oder Nebelkühlmitteln für zähe Verbundwerkstoffe

Die präzisionsgeschliffenen Spannuten der IN-PRESTA™-Bohrer sorgen für einen sauberen Spanfluss, aber die Absaugung muss dennoch auf Systemebene gesteuert werden.

7. Standardisierung der Bedienerabläufe

Erstellen Sie eine Checkliste für:

- Die Maschine jedes Mal auf die gleiche Weise nullen

- Messung der Werkzeuglänge

- Beladung mit Material

- Vakuum-Einsatz

- Durchführung einer Simulation vor dem Schneiden

- Überprüfung der Messerauswahl

Wenn der Prozess einheitlich ist, ist auch die Qualität der Teile einheitlich.

Abschließende Überlegungen

Schrott ist teuer - nicht nur in Form von Material, sondern auch in Form von verlorener Produktionszeit. Die gute Nachricht? Der meiste Ausschuss in der CNC-Fertigung entsteht durch vorhersehbare, behebbare Probleme.

Kleine Hersteller, die sich auf:

- Hochwertige, konsistente Oberfräser wie IN-PRESTA™ CNC Router Bits

- Richtige Vorschübe und Geschwindigkeiten

- Starke, wiederholbare Werkstückspannung

- Standardisierte Werkzeugwege und Bedienerverfahren

kann den Ausschuss drastisch reduzieren und die Gewinnspanne erhöhen.

Bessere Werkzeuge sorgen nicht nur für sauberere Schnitte, sondern auch für einen reibungsloseren Ablauf Ihres gesamten Arbeitsablaufs. Durch die Modernisierung der Schneidwerkzeuge, die mit jedem einzelnen Teil in Berührung kommen, schaffen Sie eine Grundlage für Konsistenz, die sich auf Ihren gesamten Betrieb auswirkt.

FAQs

Was verursacht den meisten Ausschuss in der CNC-Fertigung?

Der meiste Ausschuss entsteht durch stumpfe Werkzeuge, falsche Vorschübe/Geschwindigkeiten, Teilebewegungen, schlechte Spanabfuhr und inkonsistente Programmierung oder Arbeitsabläufe des Bedieners.

Wie können Fräserbits den Ausschuss in der CNC-Produktion reduzieren?

Hochpräzise Bits wie IN-PRESTA™ halten die Kantenqualität länger aufrecht, schneiden sauberer und erzeugen eine wiederholbare Geometrie, was den werkzeugbedingten Ausschuss erheblich reduziert.

Wie oft sollte ich CNC-Fräsbohrer ersetzen?

Erfassen Sie Stunden, geschnittene Bleche und Materialtyp. Tauschen Sie Meißel aus , bevor die Leistung nachlässt - nicht nach sichtbarem Verschleiß -, um Ausschuss zu vermeiden.

Beeinflusst das Spannen von Werkstücken die Ausschussrate?

Ja. Schon eine leichte Bewegung des Teils kann einen Auftrag ruinieren. Ein stabiler Vakuumtisch, ein sauberes Spoilboard, eine gute Zoneneinteilung und zusätzliche Klammern verringern den Ausschuss.

Wie wirken sich Vorschübe und Geschwindigkeiten auf die Ausschussmenge aus?

Falsche Spänelasten verursachen Verbrennungen, Späne, Ausrisse und vorzeitigen Werkzeugverschleiß. Richtige Vorschübe und Drehzahlen verbessern die Schnittqualität und reduzieren den Abfall.