ROI für CNC-Fräser-Bits: Berechnen Sie die Lebensdauer von Werkzeugen und die Kosten pro Teil

Inhaltsübersicht

- Warum der ROI von Werkzeugen wichtiger ist als je zuvor

- Verstehen der Werkzeugstandzeit und der Kosten pro Teil

- Wo sich die Zahlen ändern: Beschichtung, Geometrie und Material

- Fallbeispiel: Kosten pro Teil in der realen CNC-Produktion

- ROI jenseits der Langlebigkeit: Die versteckten Multiplikatoren

- Praktischer ROI für kleinere CNC-Betriebe

- Messen, worauf es ankommt

- Entdecken Sie Spektra™ beschichtete CNC-Fräser-Bits

- FAQs

Wie Sie die tatsächliche Kapitalrendite Ihrer CNC-Fräsbohrer messen können, indem Sie die Lebensdauer der Werkzeuge, die Kosten pro Teil und die wirklichen Faktoren für Ihre Kapitalrendite kennen.

Warum der ROI von Werkzeugen wichtiger ist als je zuvor

In den heutigen CNC-Werkstätten geht es oft um die kleinsten Zahlen - Sekunden, die bei der Zykluszeit eingespart werden, Bruchteile eines Millimeters beim Werkzeugverschleiß oder ein paar Euro pro Auftrag. Einer der am meisten übersehenen Kostenfaktoren in jeder Produktionseinrichtung ist die Lebensdauer des Schneidwerkzeugs selbst.

Ein Oberfräser kostet nicht nur das, was auf dem Etikett steht. Jedes Werkzeug steht für Rüstzeit, Maschinenverschleiß und die Qualität des Endprodukts. Die klügsten Verarbeiter und Werkstattbesitzer kalkulieren die Kosten pro Teil, nicht nur die Kosten pro Bit - und genau hier macht die Wahl der Werkzeuge einen messbaren Unterschied.

Verstehen der Werkzeugstandzeit und der Kosten pro Teil

Fangen Sie einfach an. Ihre Kosten pro Teil für einen Router-Bit ist:

Werkzeugkosten ÷ Anzahl der produzierten Teile = Kosten pro Teil

Wenn ein 40-Dollar-Bohrer 100 Teile schneidet, bevor er stumpf wird, kostet jedes Teil effektiv 0,40 Dollar an Werkzeugkosten. Wenn ein 60-Dollar-Bohrer für 250 Teile ausreicht, sind das nur 0,24 Dollar pro Teil - eine Einsparung von 40 % bei den Betriebskosten. Multiplizieren Sie dies nun mit Tausenden von Teilen pro Monat oder mit mehreren CNC-Stationen, und der "Premium"-Bohrer wird eher zu einem finanziellen Vorteil als zu einer Ausgabe.

Die einzigartige Hartmetallsorte von Spektra, die erhöhte Freiflächengeometrie und die rasiermesserscharfen Schneiden mit polierten Spannuten sorgen für ein hervorragendes Finish und eine längere Standzeit, insbesondere bei abrasiven Materialien. Hervorragend geeignet für Produktionseinstellungen. Wird hauptsächlich auf CNC-Maschinen verwendet, kann aber auch mit handgeführten und auf dem Tisch montierten tragbaren Oberfräsen verwendet werden.

Die einzigartige Hartmetallsorte von Spektra, die erhöhte Freiflächengeometrie und die rasiermesserscharfen Schneiden mit polierten Spannuten sorgen für ein hervorragendes Finish und eine längere Standzeit, insbesondere bei abrasiven Materialien. Hervorragend geeignet für Produktionseinstellungen. Wird hauptsächlich auf CNC-Maschinen verwendet, kann aber auch mit handgeführten und auf dem Tisch montierten tragbaren Oberfräsen verwendet werden.Wo sich die Zahlen ändern: Beschichtung, Geometrie und Material

Die Standzeit von Werkzeugen wird von drei Hauptfaktoren bestimmt: Schneidstoff, Geometrie und Beschichtung. Jeder dieser Faktoren beeinflusst, wie lange ein Meißel hält, wie sauber er schneidet und was die Herstellung eines Teils letztendlich kostet. Wenn man versteht, wie diese Faktoren zusammenwirken, lässt sich erklären, warum zwei ähnlich aussehende Meißel sehr unterschiedliche Investitionsrenditen liefern können.

Material schneiden

Die Grundlage eines jeden Fräsers ist das Material, aus dem er hergestellt ist. Vollhartmetall-Bits - wie die der Spektra™-Serie - bieten die beste Kombination aus Härte, Steifigkeit und Hitzebeständigkeit für CNC-Arbeiten. Im Gegensatz zu hartmetallbestückten Bits, bei denen kleine Hartmetalleinsätze mit einem Stahlkörper verbunden sind, behalten Vollhartmetall-Bits eine gleichbleibende Festigkeit im gesamten Werkzeug. Dies führt zu glatteren Schnitten, weniger Vibrationen und besserer Schnitthaltigkeit bei Dauerbelastung. Wenn es auf Präzision und Wiederholbarkeit ankommt, ist das Grundmaterial des Bits der erste Ansatzpunkt für ROI.

Geometrie

Während die Beschichtung oft im Mittelpunkt steht, spielt die Geometrie eine ebenso entscheidende Rolle für die Standzeit des Werkzeugs und die Oberflächenqualität. Die Geometrie bezieht sich auf die genaue Form und die Winkel des Meißels - Span-, Hinterschliff- und Schrägungswinkel -, die Anzahl und Politur der Spannuten und sogar den Übergang zwischen Schneidkante und Schaft.

Die Spektra™-Bits von Amana sind für ihre präzise Flankengeometrie und polierten Spannuten bekannt, die Reibung und Wärmeentwicklung reduzieren. Die schärfere, raffiniertere Schneide schert das Material sauber ab, anstatt es abzuschaben, was die Lebensdauer des Werkzeugs verlängert und glattere Oberflächen erzeugt. Jeder Meißeltyp verwendet eine auf seine Aufgabe abgestimmte Geometrie: Kompressionsmeißel bieten ein ausgewogenes Verhältnis zwischen aufwärts und abwärts schneidenden Spiralen, um den Ausriss zu minimieren, O-Nuten-Meißel verwenden eine tiefe, polierte Spannut, um Kunststoffspäne effizient abzuführen, und Spiralmeißel kombinieren eine Scher- und eine Schneckenwirkung für saubere Schnitte in Holz und Verbundwerkstoffen. Die Beschichtung schützt diese Geometrie, aber es ist die Geometrie selbst, die bestimmt, wie effizient der Meißel schneidet, Späne abführt und dem Verschleiß im Laufe der Zeit standhält.

Beschichtung

Die Spektra™ Extreme Life-Beschichtung von Amana zeichnet sich durch eine nACo®-Nanokompositschicht aus, die die Verschleißfestigkeit, Hitzebeständigkeit und Oberflächenglätte verbessert. Die Beschichtung weist eine Härte von ca. 4.500 Vickers auf der Schneidfläche auf, was eine vorsichtige, öffentlichkeitswirksame Behauptung von bis zu 2,5 x längeren Standzeiten im Vergleich zu unbeschichteten Meißeln stützt.

Das ist Physik an der Kante: Härtere Beschichtungen widerstehen Mikroausbrüchen, während eine geringere Reibung dazu beiträgt, dass die Späne effizienter abtransportiert werden und die Hitze reduziert wird - zwei der größten Feinde der Werkzeuglebensdauer. Das Ergebnis ist eine schärfere Kante, die länger hält, sauberer schneidet und kühler läuft, was die Kosten pro Teil in fast allen CNC-Materialkategorien verbessert.

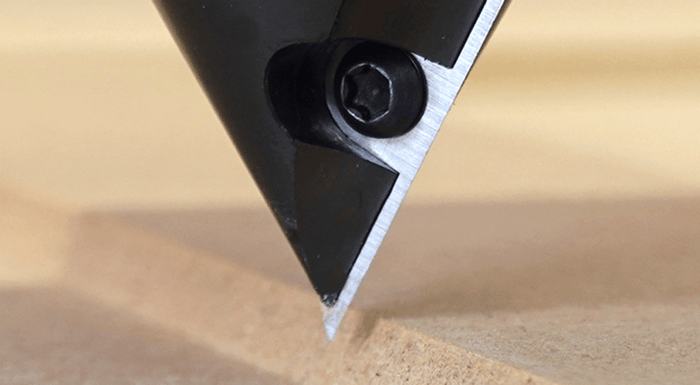

Spektra Druckbohrer sind für CNC-Anwendungen konzipiert, die hohe Vorschubgeschwindigkeiten und einwandfreie Druckschnitte erfordern. Besonders geeignet für doppelseitiges Melamin oder laminiertes Material.

Spektra Druckbohrer sind für CNC-Anwendungen konzipiert, die hohe Vorschubgeschwindigkeiten und einwandfreie Druckschnitte erfordern. Besonders geeignet für doppelseitiges Melamin oder laminiertes Material.Fallbeispiel: Kosten pro Teil in der realen CNC-Produktion

Der Amana 46170-K 1/4" Compression Router Bit ist ein Favorit in der Werkstatt für Blechwaren.

| Bit-Typ | Preis | Avg. Lebensdauer (Teile) | Kosten pro Teil |

|---|---|---|---|

| Unbeschichteter Kompressionsbit | $40 | 100 | $0.40 |

| Spektra™ 46170-K | $60 | 250 | $0.24 |

Selbst bei einem konservativen 2,5-fachen Multiplikator ergibt der beschichtete Meißel mehr Teile pro Werkzeug, weniger Meißelwechsel und weniger Ausfallzeiten - etwa 40 % Einsparungen pro Teil, wenn man sauberere Kanten und weniger Nacharbeit berücksichtigt.

Die gleiche Geschichte wiederholt sich bei allen gängigen Modellen:

- 46202-K (1/4") Aufwärts geschnittene Spirale

- 46225-K (1/8") Aufgeschnittene Spirale

- 46170-K (1/4") Kompression

- 46172-K (3/8") Kompression

- 51411-K (1/8") Kunststoffschneidende Spirale "O" einseitig genutet

- 51404-K (1/4") Kunststoffschneidende Spirale "O" einseitig genutet

Tipp: Beim Schneiden von Materialien, die Hitze oder feinen Staub erzeugen - Acryl, HDU, Sperrholzlaminate - wird der Unterschied im Kantenverschleiß zwischen beschichteten und unbeschichteten Meißeln schon nach wenigen Durchgängen dramatisch.

Vollhartmetallfräser mit spiralförmiger O-Nut für Kunststofffräsen verwenden bestes Submikrokorn-Hartmetall, haben ein spezielles proprietäres Kantenbearbeitungssystem und verfügen über eine hochglanzpolierte Schneide mit einem einzigartigen "Spiegelfinish", was zu sauberen Schnitten, hervorragender Oberfläche und längerer Lebensdauer des Werkzeugs führt. Der spiralförmige O-Nuten-Schärf-/Fertigbearbeitungsprozess erhöht die Vorschubgeschwindigkeit, wodurch mehr Meter in kürzerer Zeit gefräst werden können.

Vollhartmetallfräser mit spiralförmiger O-Nut für Kunststofffräsen verwenden bestes Submikrokorn-Hartmetall, haben ein spezielles proprietäres Kantenbearbeitungssystem und verfügen über eine hochglanzpolierte Schneide mit einem einzigartigen "Spiegelfinish", was zu sauberen Schnitten, hervorragender Oberfläche und längerer Lebensdauer des Werkzeugs führt. Der spiralförmige O-Nuten-Schärf-/Fertigbearbeitungsprozess erhöht die Vorschubgeschwindigkeit, wodurch mehr Meter in kürzerer Zeit gefräst werden können.ROI jenseits der Langlebigkeit: Die versteckten Multiplikatoren

- Geringere Ausfallzeiten: Weniger Werkzeugwechsel bedeuten weniger Zeit für das Nachnullen, das Überprüfen von Offsets und das Wiederanfahren der Produktion.

- Schnellere Vorschübe und Geschwindigkeiten: Geringere Reibung und sauberer Späneabtransport ermöglichen oft eine leichte Erhöhung der Geschwindigkeit, ohne dass die Gefahr besteht, dass das Werkzeug verbrennt.

- Geringere Ausschussrate: Scharfe, harte Kanten reduzieren das Ausreißen, Rütteln und Schmelzen - das Ergebnis sind sauberere Teile und weniger Ausschuss.

- Langlebigkeit der Maschine: Sanftes Schneiden reduziert die Spindelbelastung und Vibrationen, was die Lebensdauer der Maschine erhöht.

Praktischer ROI für kleinere CNC-Betriebe

Sie brauchen kein komplettes Analysesystem. Verfolgen Sie ein paar Grundlagen:

- Wie viele Bleche oder Teile produziert ein Bit, bevor es in den Ruhestand geht?

- Ungefähre Betriebsstunden pro Werkzeug?

- Zeitverlust pro Werkzeugwechsel (Einrichten, Antasten, Prüfen)?

Die Umstellung von unbeschichteten Spiralen auf Spektra-beschichtete Bits kann den Werkzeugwechsel drastisch reduzieren - und oft ein oder zwei zusätzliche Stunden produktiver Bearbeitung pro Woche einsparen. Das ist ein greifbarer ROI.

Messen, worauf es ankommt

Führen Sie ein einfaches Protokoll oder eine Tabelle über Bitwechsel, Materialien und Betriebsstunden. Es lassen sich schnell Muster erkennen - und die Rechtfertigung der Kosten für höherwertige Werkzeuge liegt auf der Hand.

Wenn Ihr Team regelmäßig dichte Verbundwerkstoffe, MDF oder Kunststoffe schneidet, bieten Spektra-beschichtete CNC-Bohrer klare Vorteile:

- Längere Lebensdauer der Werkzeuge (Public-Safe-Anspruch: bis zu 2,5×)

- Saubere Kanten und Abschlüsse

- Weniger Unterbrechungen und Änderungen

- Niedrigere tatsächliche Kosten pro Teil

Entdecken Sie Spektra™ beschichtete CNC-Fräser-Bits

Finden Sie die passende Lösung für Ihr Material und Ihre Anwendung: Spektra™ Kollektion bei ToolsToday.

FAQs

Wie berechne ich die Kosten pro Teil für einen Router-Bit?

Teilen Sie die Kosten des Meißels durch die Anzahl der Teile oder Bleche, die er schneidet, bevor er stumpf wird. Ein 60-Dollar-Bohrer, der 250 Teile schneidet, hat zum Beispiel Werkzeugkosten von 0,24 Dollar pro Teil. Wenn Sie dies verfolgen, können Sie die tatsächliche Kapitalrendite zwischen verschiedenen Meißeltypen oder Beschichtungen vergleichen.

Was ist der Hauptvorteil der Spektra™-Beschichtung?

Die nACo®-Nanokomposit-Beschichtung, die in der Spektra-Linie von Amana verwendet wird, sorgt für eine bis zu 2,5 Mal längere Standzeit im Vergleich zu unbeschichteten Bits. Sie härtet die Schneide auf ca. 4.500 Vickers und reduziert Reibung, Hitze und Mikroausbrüche - all das verlängert die Lebensdauer des Werkzeugs und verbessert die Oberflächenqualität.

Lohnt sich der ROI für beschichtete Bits für kleinere CNC-Betriebe?

100%. Selbst wenn Sie nicht rund um die Uhr produzieren, sparen Sie durch weniger Werkzeugwechsel, sauberere Schnitte und gleichmäßigere Ergebnisse Zeit und reduzieren den Ausschuss. Über Monate hinweg überwiegen die geringeren Ausfallzeiten und der geringere Ausschuss die höheren Anschaffungskosten.

Welche Materialien profitieren am meisten von Spektra-beschichteten Bits?

Materialien mit hoher Reibung oder hitzeempfindliche Materialien wie MDF, Sperrholz, HDU, PVC und Acryl profitieren am meisten. Beschichtungen reduzieren den Hitzestau, wodurch verhindert wird, dass Harz und Kunststoff schmelzen oder an der Schnittkante haften bleiben.

Woran erkenne ich, dass es an der Zeit ist, einen Fräser zu ersetzen?

Achten Sie auf stumpfe Kanten, Verbrennungen, Ratterer oder raue Schnittflächen. Wenn der Meißel anfängt, mehr Staub als Späne zu produzieren oder eine reduzierte Vorschubgeschwindigkeit benötigt, um die Qualität aufrechtzuerhalten, nähert er sich dem Ende seiner effizienten Lebensdauer - und die Kosten pro Teil beginnen schnell zu steigen.