Schneiden von Kohlefaser auf einer CNC: Tipps, Sicherheit und Bitauswahl

Inhaltsübersicht

- Was ist Carbonfaser?

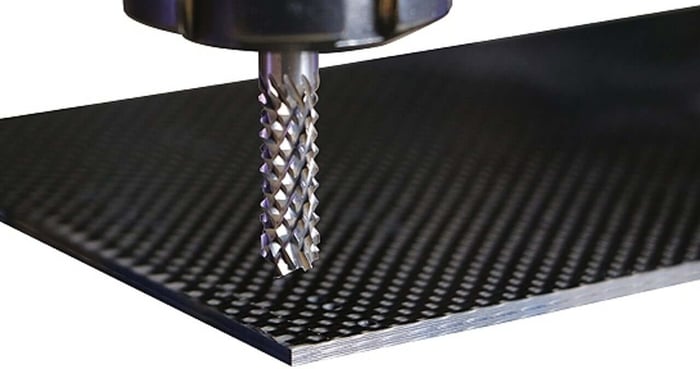

- Amana® Vollhartmetall-Schaftfräser-Spitze mit Diamantmuster, Verbundwerkstoff-Fräsbohrer

- Wo Carbonfaser verwendet wird

- Herausforderungen bei der CNC-Bearbeitung von Kohlefaser

- Sicherheit geht vor

- Die Auswahl der richtigen Router-Bits

- Vollhartmetall Spektra™ Extreme Tool Life Coated Spiral Carbon Graphite and Carbon Fiber Panel Cutting Router Bits

- Schneidetipps für saubere Ergebnisse

- Beispiel-Setup

- Fertigstellung und Reinigung

- Schlussfolgerung

- FAQs

Kohlefaser ist eines der beeindruckendsten Materialien, die man bearbeiten kann - stark, leicht und elegant. Aber es ist auch eines der schwierigsten. Jeder, der schon einmal versucht hat, es mit einer CNC-Fräse zu bearbeiten, weiß, dass es sich durch die Bits fressen, an den Kanten ausfransen und die Werkstatt mit gefährlichem Staub füllen kann, wenn man nicht vorsichtig ist.

Die gute Nachricht: Mit der richtigen Einrichtung, Schutzausrüstung und Amana Tool® Verbundwerkstoff-Fräsern können Sie saubere Kanten und professionelle Ergebnisse erzielen und gleichzeitig Ihre Ausrüstung - und Ihre Lungen - schützen.

Was ist Carbonfaser?

Kohlefaser ist kein fester Klumpen aus Kohlenstoff. Es handelt sich um einen Verbundwerkstoff, der durch das Verweben dünner Kohlenstoffstränge und deren Einbettung in ein Harz, in der Regel Epoxid, hergestellt wird. Nach dem Aushärten entsteht eine starre Platte, die sowohl unglaublich leicht als auch extrem stabil ist.

Da es sich um einen Verbundwerkstoff handelt, ist das Schneiden von Kohlefasern eher mit der gleichzeitigen Bearbeitung von Stoffschichten und gehärtetem Klebstoff vergleichbar. Das Harz kann bei Überhitzung schmelzen oder abplatzen, während die Fasern ausfransen oder delaminieren können, wenn sie falsch geschnitten werden.

- Sehr hohes Verhältnis von Festigkeit zu Gewicht

- Ausgezeichnete Steifigkeit und Ermüdungsfestigkeit

- Hitze- und Chemikalienbeständigkeit

- Elektrisch leitfähig

Wo Carbonfaser verwendet wird

Carbonfasern kommen überall dort zum Einsatz, wo Stärke und geringes Gewicht eine Rolle spielen:

- Automobil- und Motorsport: Karosserieteile, Halterungen, Armaturenbretter

- Luft- und Raumfahrt & UAVs: Drohnenrahmen, Innenkomponenten

- Marine: Propeller, Rumpfverstärkungen

- Sportgeräte: Fahrräder, Paddel, Schläger

- Industrielle und medizinische Geräte

- Sonderanfertigungen und Maker-Projekte

Da CNC-Fräsen immer leistungsfähiger werden, fangen auch kleine Werkstätten an, Kohlefaserplatten für kundenspezifische Teile, Prototypen und künstlerische Konstruktionen zu verarbeiten.

Herausforderungen bei der CNC-Bearbeitung von Kohlefaser

Kohlefaser ist bekanntermaßen sehr abrasiv. Sie zermürben Standard-Hartmetallbohrer in alarmierendem Tempo und erzeugen raue Kanten und Staub in der Luft, der nicht nur unangenehm, sondern auch leitfähig und gefährlich ist.

Zu den wichtigsten Themen gehören:

- Abrasivität: Stumpft Standard-Schneidwerkzeuge schnell ab

- Delamination: Schichten können sich ablösen oder ausfransen, wenn die Vorschubgeschwindigkeit oder die Bitgeometrie falsch ist

- Wärmestau: Kann Harz verbrennen oder schwächen

- Gefahren durch Staub: Feine leitfähige Kohlenstoffpartikel können Elektronik und Lunge schädigen

Aus diesem Grund erfordert die Bearbeitung von Kohlenstofffasern spezielle Verbundwerkstoff-Fräser und strenge Sicherheitsvorkehrungen. Kohlenstofffaserverstärkte Polymere (CFK) erfordern ein hoch abriebfestes Hartmetallsubstrat, großzügige Riffelungen und eine Aufprallzone, die nicht nur die harten Kohlenstofffasern "zertrümmert", sondern auch die Hitze niedrig hält.

Sicherheit geht vor

Vergewissern Sie sich vor dem Schneiden von Kohlefasern, dass Ihre Werkstatt so eingerichtet ist, dass Sie und Ihre Ausrüstung geschützt sind.

1. Staubabsaugung

Verwenden Sie ein vollständiges Staubsammelsystem oder einen Staubsaugerschuh direkt an der Schneidstelle. Kohlenstoffstaub verbreitet sich leicht und kann die CNC-Elektronik kurzschließen, wenn er sich im Inneren der Maschine absetzt.

2. Schutz der Atemwege

Eine P100-Atemschutzmaske ist unerlässlich. Normale Staubmasken können die beim Schneiden freigesetzten ultrafeinen Partikel nicht aufhalten.

3. Schutz der Augen und der Haut

Tragen Sie eine dichte Schutzbrille und Handschuhe. Die Fasern können Haut und Augen reizen, wenn sie in die Luft gelangen.

4. Maschinensicherheit

Sorgen Sie dafür, dass Ihre CNC geerdet ist, und vermeiden Sie offene elektronische Geräte in der Nähe des Arbeitsbereichs. Einige Zerspaner verwenden ein leichtes Sprühnebelsystem oder "Nassschneiden", um Staub zu binden und das Material kühl zu halten.

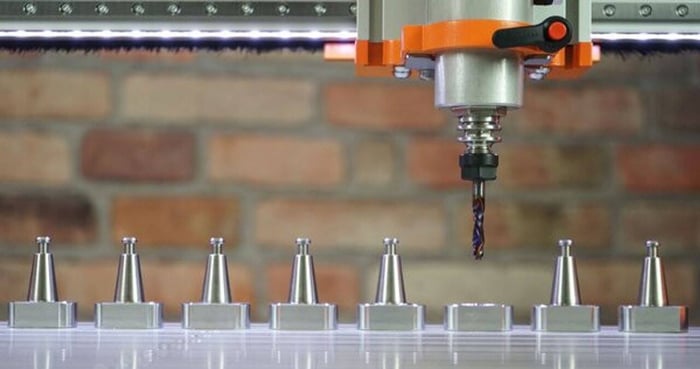

Die Auswahl der richtigen Router-Bits

Amana Tools®'s Carbon Graphite und Carbon Fiber schneidende Vollhartmetallfräser wurden entwickelt, um ein minimales Versagen in Verbundwerkstoffen zu erzeugen, wie z.B. ein Ablösen der Schichten und einen signifikanten Verlust der mechanischen Zähigkeit. Die Serie zum Schneiden von Verbundwerkstoffen ist speziell für Materialien wie Kohlefaser, Glasfaser und G10 konzipiert.

Amana Tool Verbundwerkstoff- und Kohlefaser-Router-Bits

Zu den beliebten Optionen gehören Vollhartmetall-Bohrer mit Diamantmuster und auswechselbare Messereinsätze. Diese Werkzeuge sind so konstruiert, dass sie Fasern sauber schneiden, hitzebeständig sind und die Schneide länger halten als herkömmliche Bits.

Welchen Bit-Typ sollten Sie verwenden?

- Abwärts geschnittene Bits: Am besten geeignet für dünne Kohlefaserplatten oder wenn die Oberflächenbeschaffenheit der Oberseite kritisch ist. Sie drücken die Fasern nach unten und reduzieren das Ausfransen der oberen Kante.

- Hochgeschnittene Bits: Bieten eine bessere Spanabfuhr, können aber die obere Schicht ausfransen - ideal für tiefere Schnitte oder wenn die obere Schicht später nachgeschnitten wird.

- Kompressionsbohrer: Kombinieren Aufwärts- und Abwärtsschneiden, um eine saubere Kante auf beiden Seiten zu erhalten - ideal für Durchschnitte.

- Wendeplatten-Bits: Für Produktionsbetriebe bieten Wendeschneidplatten mit austauschbaren Hartmetallmessern lange Lebensdauer und Kosteneffizienz.

Schneidetipps für saubere Ergebnisse

- Verwenden Sie scharfe, speziell angefertigte Bits. Selbst Verbundwerkstoff-Bohrer werden bei Kohlefaser schneller stumpf - überprüfen und ersetzen Sie sie regelmäßig.

- Hohe Spindeldrehzahl, mäßige Vorschubgeschwindigkeit. Etwa 18.000-20.000 U/min mit einer konservativen Spänelast sind ein guter Ausgangspunkt; passen Sie sie an Ihre Maschine und Ihr Material an.

- Machen Sie flache Übergänge. Mehrere leichte Übergänge verringern die Belastung des Laminats und helfen, Delamination zu verhindern.

- Sichern Sie das Werkstück. Am besten eignen sich Vakuumtische; jede Bewegung oder Vibration ruiniert die Oberfläche.

- Vermeiden Sie herkömmliche Schaftfräser. Standard-Hartmetallfräser werden schnell stumpf, erhitzen sich und zerkleinern Fasern.

- Testen Sie zuerst auf Schrott. Kleine Probeschnitte helfen bei der Einstellung von Geschwindigkeit und Tiefe, bevor Sie das endgültige Teil bearbeiten.

Beispiel-Setup

Maschine: Mittelgroße CNC-Fräse mit starrer Spindel

Material: 2 mm Faserplatte

Fräser: Abgeschnittener Verbundwerkstoff-Fräser (z. B. Amana Tool 464110)

Spindeldrehzahl: ~19.000 U/min

Vorschubgeschwindigkeit: ~1.200 mm/min

Durchgangstiefe: ~0,5 mm

Ergebnis: glatte Kanten, minimale Fussel, kein Verbrennen von Harz. Nach dem Schneiden kann die Kante mit einer feinen Körnung oder einer Diamantfeile von Hand geschliffen werden, so dass sie für die Verklebung oder Klarlackierung bereit ist.

Fertigstellung und Reinigung

Nach der Bearbeitung:

- Wischen Sie die Oberfläche mit Isopropylalkohol ab, um Staub und Verunreinigungen zu entfernen.

- Schleifen Sie die Kanten bei Bedarf leicht an, vermeiden Sie jedoch eine Überhitzung des Materials.

- Entsorgen Sie den Kohlestaub sicher - kehren Sie ihn niemals ins Freie oder verwenden Sie Druckluft zur Reinigung.

Schlussfolgerung

Das Schneiden von Kohlefaser auf einer CNC-Maschine kann einschüchternd wirken, aber mit den richtigen Amana Tool Verbundwerkstoff-Schneidköpfen, einer angemessenen Staubkontrolle und abgestimmten Schneidparametern erhalten Sie Ergebnisse in professioneller Qualität, die ebenso gut aussehen wie sie funktionieren.

Diese Bits wurden speziell für die besonderen Herausforderungen von Kohlefaser entwickelt - sie bleiben länger scharf, schneiden sauberer und sorgen für mehr Sicherheit in Ihrer Werkstatt.

Sind Sie bereit, Ihre Werkstatt auszurüsten? Entdecken Sie das gesamte Sortiment der Amana Tool Verbundwerkstoff-Fräser bei ToolsToday, um den richtigen Fräser für Ihr nächstes Projekt zu finden.

FAQs

Kann man Kohlefaser mit einer normalen CNC-Fräse schneiden?

Ja - vorausgesetzt, Sie verwenden die richtigen Fräser und eine geeignete Staubabsaugung. Kohlefaser ist extrem abrasiv, daher sollten Sie nur Vollhartmetall-Bits zum Schneiden von Verbundwerkstoffen oder mit Diamantmuster verwenden, die speziell für Kohlefaser oder CFK geeignet sind. Normale Hartmetallbohrer werden schnell stumpf und können Ausfransungen oder Delaminationen verursachen.

Welches ist der beste Fräser zum Schneiden von Kohlefaser?

Die besten Optionen sind abwärts geschnittene oder kompressionsartige Verbundwerkstoff-Bohrer, wie z. B. die diamantbeschichteten oder Spektra™-beschichteten Spiralbohrer von Amana Tool. Diese sind so konzipiert, dass sie die Fasern sauber abschneiden und der Hitze und dem Abrieb widerstehen, die durch die zähe Oberfläche der Kohlefaser verursacht werden.

Welche Spindeldrehzahl und Vorschubgeschwindigkeit sollte ich verwenden?

Ein guter Ausgangspunkt ist eine Drehzahl von 18.000 bis 20.000 U/min mit einem moderaten Vorschub von 1.000 bis 1.500 mm/min (40 bis 60 in/min), je nach Maschine und Materialstärke. Testen Sie immer zuerst auf Schrott - bei zu langsamer Geschwindigkeit überhitzen Sie das Harz, bei zu schneller Geschwindigkeit riskieren Sie eine Delamination.

Ist das Schneiden von Kohlenstofffasern gefährlich?

Das kann sein. Kohlenstoffstaub ist fein, leitfähig und gefährlich zum Einatmen. Verwenden Sie daher immer einen P100-Atemschutz, einen versiegelten Augenschutz und eine aktive Staubabsaugung direkt an der Schneidestelle. Vermeiden Sie es, Staub in die Luft zu blasen oder zu fegen.

Wie verhindert man ausgefranste oder raue Kanten beim Schneiden von Kohlefaser?

Verwenden Sie einen scharfen Verbundwerkstoff-Bohrer, führen Sie flache Arbeitsgänge durch und fixieren Sie das Werkstück mit einem Vakuumtisch oder Klebeband. Abwärts geschnittene oder komprimierte Bits minimieren das Ausfransen der Ober- und Unterseite, während ein leichtes Nachschleifen die Kante perfektionieren kann.

Kann man beim Schneiden von Kohlefasern Kühlmittel oder Nebel verwenden?

Ja - leichtes Besprühen oder Nassschneiden kann helfen, die Hitze zu reduzieren und Staub in der Luft zu binden. Vergewissern Sie sich jedoch, dass Ihre CNC und Ihr Staubabscheidungssystem für den Nassbetrieb geeignet sind, um elektrische Gefahren zu vermeiden.

Wie sollte Kohlenstofffaserstaub gereinigt werden?

Verwenden Sie einen HEPA-Sauger, um den Staub direkt aus dem Arbeitsbereich aufzusaugen. Vermeiden Sie Druckluft oder trockenes Kehren. Wischen Sie Oberflächen mit Isopropylalkohol ab und entsorgen Sie den Staub sicher, um eine Ausbreitung oder statische Aufladung zu verhindern.

Eignen sich die Amana Tool Router Bits auch für andere Verbundwerkstoffe als Kohlefaser?

Unbedingt. Die Verbundwerkstoff-Schneidwerkzeugserie von Amana wurde für Glasfaser, G10, Kohlenstoffgraphit und ähnliche Materialien entwickelt - für alle abrasiven Verbundwerkstoffe, bei denen Hitzekontrolle und Kantenqualität entscheidend sind.

Können CNC-Anfänger sicher Kohlefaser schneiden?

Ja, aber fangen Sie klein an. Verwenden Sie die richtige Schutzausrüstung, machen Sie leichte Arbeitsgänge und machen Sie sich mit der Einrichtung Ihrer Staubabsaugung vertraut, bevor Sie sich an großformatige Bleche wagen. Wenn Sie die Sicherheits- und Einrichtungsrichtlinien in diesem Artikel befolgen, sind sowohl Sie als auch Ihre Maschine geschützt.