Materialbeschaffung und Kostenkontrolle für kleine Fertigungsbetriebe

Inhaltsübersicht

- Warum Materialkosten kleine Geschäfte stärker treffen

- Erstellen Sie eine kurze Liste vertrauenswürdiger Lieferanten

- Materialien wo immer möglich standardisieren

- Verfolgen Sie nicht nur den Preis, sondern auch die Rendite

- Kaufen Sie klüger, nicht größer

- Design für Materialeffizienz

- Vorsätzlich Abfall verwenden

- Überprüfen Sie Ihren Materialprozess vierteljährlich

- Abschließende Überlegungen

- Druckbar: Einseitige Checkliste für die Materialprüfung

- FAQs

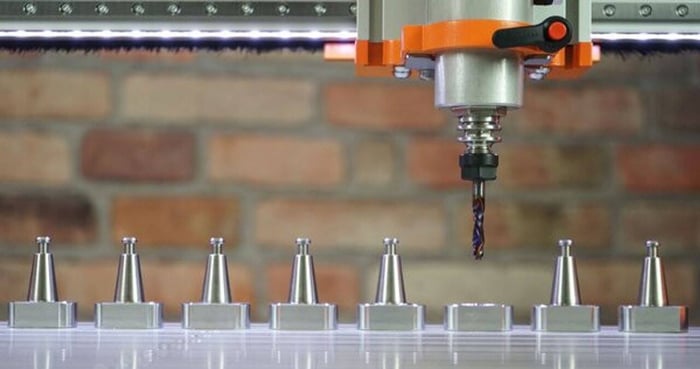

Kleine Fertigungsbetriebe leben und sterben mit ihren Margen. Sie können Vorschübe und Geschwindigkeiten einstellen, Werkzeugwege optimieren und jede Minute aus Ihren Maschinen herausholen – aber wenn Sie Ihre Materialkosten nicht unter Kontrolle haben, schwindet Ihr Gewinn dennoch dahin.

Bei der Materialbeschaffung geht es nicht nur darum, den günstigsten Lieferanten zu finden. Es geht um Konsistenz, Vorhersehbarkeit, Abfallreduzierung und kluge Kaufentscheidungen, die Ihren Produktionsablauf unterstützen. Ganz gleich, ob Sie eine CNC-Fräse, eine kleine Fräsmaschine, einen Laser oder eine Hybridwerkstatt betreiben – eine bessere Materialdisziplin kann sich still und leise zu einem Ihrer größten Wettbewerbsvorteile entwickeln.

Warum Materialkosten kleine Geschäfte stärker treffen

Große Hersteller können Materialpreisschwankungen durch Mengenrabatte und langfristige Verträge auffangen. Kleine Betriebe haben diesen Luxus nicht. Ein einziger Fehlkauf – verzogenes Sperrholz, uneinheitliches Aluminiummaterial, falsch etikettierte Kunststoffe – kann die Ausschussquote erhöhen, die Einrichtung und Bearbeitung verlangsamen und Nacharbeiten oder Neuanfertigungen erforderlich machen.

Das Ziel ist nicht Perfektion. Es ist Kontrolle.

Große Sperrholzplatten aus baltischer Birke für Laserschneiden, Gravieren, CNC- und DIY-Projekte. Von 1/8" bis 3/4" Dicke und von 12"x12" bis 24"x48" oder 36"x36".

Große Sperrholzplatten aus baltischer Birke für Laserschneiden, Gravieren, CNC- und DIY-Projekte. Von 1/8" bis 3/4" Dicke und von 12"x12" bis 24"x48" oder 36"x36".Erstellen Sie eine kurze Liste vertrauenswürdiger Lieferanten

Anstatt für jeden Auftrag neue Lieferanten zu suchen, sollten Sie sich darauf konzentrieren, 2–3 zuverlässige Lieferanten pro Materialtyp aufzubauen. Suchen Sie nach Lieferanten, die gleichbleibende Qualitäten und Toleranzen, klare Kennzeichnung und Dokumentation, zuverlässige Lieferzeiten bieten und bereit sind, technische Fragen zu beantworten.

Achten Sie darauf, wie das Material angeliefert wird. Eine schlechte Verpackung führt oft zu versteckten Schäden, die erst bei der Bearbeitung sichtbar werden.

Materialien wo immer möglich standardisieren

Sonderanfertigungen verringern die Gewinnspanne schneller, als den meisten Werkstätten bewusst ist. Wenn Sie die Plattengrößen, Stärken und eine kleine Auswahl an gängigen Qualitäten (Legierungen, Kunststoffe, Holzprodukte) standardisieren können, profitieren Sie von vorhersehbaren Vorschüben und Geschwindigkeiten, wiederholbaren Befestigungen, weniger Werkzeugwechseln und einer einfacheren Bestandsverfolgung.

Selbst kleine Änderungen – wie die Begrenzung der Acrylstärke oder die Verwendung einer einzigen Aluminiumlegierung für die meisten Arbeiten – können Ihren gesamten Arbeitsablauf vereinfachen.

Verfolgen Sie nicht nur den Preis, sondern auch die Rendite

Das billigste Blech ist nicht immer das günstigste Teil. Zwei Lieferanten bieten möglicherweise dasselbe nominale Material an, aber eines verzieht sich beim Spannen, eines lässt sich sauberer bearbeiten und eines hat eine bessere Kantenqualität.

Verfolgen Sie den Ertrag pro Blatt, nicht nur die Kosten pro Einheit. Wenn ein Material 10 % weniger Ausschuss produziert, lohnt es sich oft, im Voraus mehr zu bezahlen.

Eine einfache Tabelle kann schnell Muster aufzeigen. Verfolgen Sie:

- Lieferant

- Material und Dicke/Güteklasse

- Preis und Datum

- Ausschussquote (geschätzt ist in Ordnung)

- Bearbeitungstipps (Verformung, Ausreißen, Kantenbearbeitung usw.)

Kaufen Sie klüger, nicht größer

Der Großeinkauf kann helfen – aber nur, wenn er zu Ihrem Arbeitsablauf passt. Bevor Sie größere Mengen kaufen, fragen Sie sich:

- Verwende ich dieses Material jeden Monat?

- Kann ich es sicher in meinem Laden aufbewahren?

- Wird es sich zersetzen, verziehen, oxidieren oder Feuchtigkeit aufnehmen?

Unverkäufliche Lagerbestände binden Kapital und Lagerfläche. Ein etwas höherer Preis pro Blatt bei stabilem Umsatz ist oft rentabler als ein „Schnäppchen“, das sechs Monate lang ungenutzt herumliegt.

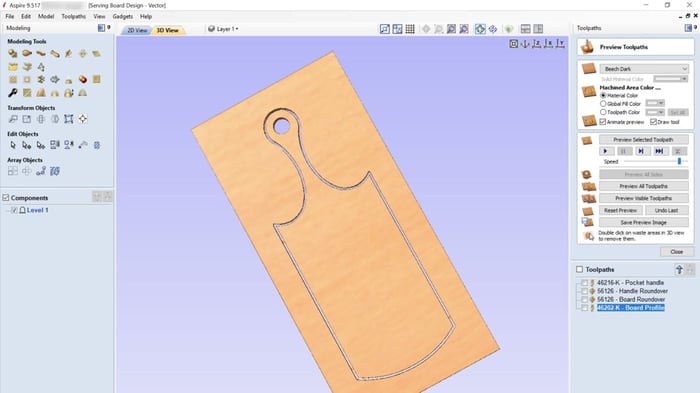

Design für Materialeffizienz

Kostenkontrolle beginnt nicht beim Einkauf, sondern schon bei der Konzeption. Fördern Sie:

- Effizientes Schachteln und einheitliche Teileausrichtung

- Vermeidung unnötiger Dicke

- Entwerfen nach Standardblattgrößen und gängigen Lagerabmessungen

- Wiederverwendung gängiger Rohlinge für verschiedene Aufträge

Gute CAM-Strategien können den Ausschuss drastisch reduzieren, ohne die Maschinenzeit zu verlängern.

Vorsätzlich Abfall verwenden

Abfälle fallen nun einmal an – aber unkontrollierte Abfälle sind verpasste Chancen. Viele Werkstätten bewahren Reststücke für Vorrichtungen auf, verwenden kleinere Reststücke für Testschnitte und kennzeichnen verwertbare Abfälle nach Größe und Material.

Wenn möglich, richten Sie ein Regal für „verwertbare Abfälle“ ein, damit gutes Material nicht weggeworfen oder vergessen wird.

Überprüfen Sie Ihren Materialprozess vierteljährlich

Mindestens einmal alle paar Monate sollten Sie einen Schritt zurücktreten und sich fragen:

- Welche Materialien zehren an der Marge?

- Welche Lieferanten verursachen die meisten Probleme?

- Woher kommt der Ausschuss wirklich – aus der Konstruktion, der Einrichtung, der Bearbeitung oder der Handhabung?

Diese Audits müssen nicht formell sein. Eine einstündige Überprüfung kann Probleme aufdecken, die das ganze Jahr über unbemerkt Gewinne schmälern.

Abschließende Überlegungen

Die Materialbeschaffung und Kostenkontrolle sind keine glamourösen Aufgaben – aber sie sind grundlegend. Werkstätten, die Material als strategischen Input und nicht nur als Ware betrachten, profitieren von besser planbaren Aufträgen, saubereren Produktionsläufen, einer höheren Genauigkeit bei der Angebotserstellung und höheren Margen, ohne die Preise erhöhen zu müssen.

In einer wettbewerbsintensiven Fertigungslandschaft gewinnt oft stille Effizienz.

Druckbar: Einseitige Checkliste für die Materialprüfung

Anwendung: Drucken Sie diesen Abschnitt aus und füllen Sie ihn vierteljährlich oder immer dann aus, wenn die Materialkosten zu steigen beginnen.

1. Momentaufnahme des Materialbestands

- ☐ Derzeit vorrätige Primärmaterialien:

- ☐ Ungefähre verfügbare Mengen:

- ☐ Durchschnittliche Zeit, die das Material vor der Verwendung lagert:

Aluminium (Legierung/Dicke): _______________________________

Sperrholz/MDF: _____________________________________________

Kunststoffe (Typ/Dicke): _________________________________

Sonstiges: _____________________________________________________

Lagerbestand:

☐ Überbestände ☐ Unterbestände ☐ Genau richtig

2. Überprüfung der Lieferantenzuverlässigkeit

Für Primärmaterialien alle zutreffenden Optionen auswählen:

- ☐ Gleichbleibende Qualität

- ☐ Genaue Kennzeichnung

- ☐ Pünktliche Lieferung

- ☐ Ordnungsgemäße Verpackung

- ☐ Reaktionsschnelle Kommunikation

Problemlieferant(en): _______________________________________

Anmerkungen: ____________________________________________________

3. Schrott & Abfall – Realitätscheck

Verschrottungsrate:

☐ Akzeptabel ☐ Zu hoch ☐ Unbekannt

Hauptursachen für Ausschuss (alle zutreffenden Optionen auswählen):

- ☐ Verformungs-/Ebenheitsprobleme

- ☐ Ungleichmäßige Dicke

- ☐ Schlechte Kantenqualität

- ☐ Einrichtungsfehler

- ☐ Ineffizienz im Design

- ☐ Werkzeugverschleiß

- ☐ Handhabungs- oder Lagerschäden

4. Ertrag vs. Preisprüfung

☐ Das günstigste Material bietet die beste Leistung

☐ Das Material im mittleren Preissegment bietet die beste Leistung

☐ Das Premium-Material spart Zeit und reduziert Ausschuss

Material mit der besten Leistung: _________________________________

Material, das Probleme verursacht: _________________________________

5. Design & CAM-Ausrichtung

- ☐ Teile lassen sich effizient stapeln

- ☐ Designs verwenden Standard-Lagergrößen

- ☐ Die Dicken sind gerechtfertigt.

- ☐ CAM-Strategien minimieren Abfall

- ☐ Befestigungen verwenden nach Möglichkeit Schrott.

Ein Design- oder CAM-Änderung zum Testen im nächsten Zyklus:

___________________________________________________________

6. Wiederverwendung und Lagerung von Schrott

- ☐ Verwertbarer Schrott ist gekennzeichnet

- ☐ Schrott wird nach Material sortiert

- ☐ Schrott wird regelmäßig wiederverwendet.

- ☐ Die Lagerung von Schrott ist organisiert.

Sofortige Verbesserung:

___________________________________________________________

7. Aktionspunkte

Die drei wichtigsten zu testenden Korrekturen:

1. _______________________________________________________

2. _______________________________________________________

3. _______________________________________________________

Zu überprüfendes Material oder zu überprüfender Lieferant: ________________________

Nächstes Auditdatum: _________________________________________

Tipp: Setzen Sie ein Lesezeichen für diese Seite und drucken Sie diese Checkliste jedes Quartal erneut aus.

FAQs

Wie können kleine Fertigungsbetriebe ihre Materialkosten senken, ohne billigere Vorräte zu kaufen?

Kleine Werkstätten senken ihre Materialkosten oft eher durch eine Verbesserung der Konsistenz als durch die Suche nach niedrigeren Preisen. Die Standardisierung von Materialien, die Auswahl zuverlässiger Lieferanten, die Verbesserung der Teileanordnung und die Reduzierung von Ausschuss sparen in der Regel mehr Geld als die Umstellung auf die billigsten verfügbaren Materialien.

Was verursacht in kleinen Geschäften die meisten Materialabfälle?

Die häufigsten Ursachen sind verzogenes oder uneinheitliches Material, schlechte Verschachtelung oder Designentscheidungen, Einrichtungsfehler, stumpfe Werkzeuge und unsachgemäße Lagerung. In vielen Werkstätten entsteht Ausschuss eher durch mehrere kleine Probleme als durch einen einzigen offensichtlichen Fehler.

Ist es besser, Materialien in großen Mengen oder nach Bedarf zu kaufen?

Das hängt von den Nutzungsgewohnheiten und Lagerbedingungen ab. Bei Materialien, die regelmäßig verwendet und ordnungsgemäß gelagert werden, kann sich ein Großeinkauf lohnen. Selten verwendete Materialien binden oft Kapital und Lagerfläche, sodass kleinere, häufigere Einkäufe die bessere Option sind.

Wie kann ich feststellen, ob ein Materiallieferant meinem Betrieb Geld kostet?

Zu den Warnzeichen zählen ungleichmäßige Dicke, unerwartete Verformungen, schlechte Kantenqualität, häufige Nacharbeiten und unklare Kennzeichnung. Wenn ein Material die Einrichtung verlangsamt oder den Ausschuss erhöht, kann es insgesamt teurer sein – selbst wenn der Kaufpreis niedriger ist.

Warum ist die Verfolgung des Ertrags wichtiger als die Verfolgung des Materialpreises?

Die Ausbeute gibt an, wie viel brauchbares Produkt Sie aus jedem Bogen oder jeder Stange erhalten. Ein teureres Material, das sich sauber bearbeiten lässt und weniger Ausschuss verursacht, führt oft zu geringeren Kosten pro Fertigteil als billigeres Material mit schlechter Konsistenz.

Wie können sich Designentscheidungen auf die Materialkosten auswirken?

Konstruktionsentscheidungen wie unnötige Dicke, nicht standardmäßige Lagergrößen oder ineffiziente Teilelayouts erhöhen den Ausschuss. Die Konstruktion von Teilen nach Standardmaterialabmessungen und deren effiziente Verschachtelung tragen dazu bei, Ausschuss zu reduzieren und die Gesamtkostenkontrolle zu verbessern.

Sollten kleine Geschäfte Altmaterial aufbewahren und wiederverwenden?

Ja, wenn dies bewusst gesteuert wird. Klar gekennzeichnete und organisierte Reststücke können für Vorrichtungen, Testschnitte und Kleinteile wiederverwendet werden. Unsortierte oder vergessene Reststücke werden jedoch oft zu Abfall statt zu einer kostensparenden Ressource.