Der Bodenbelag der Opposition

Wie oft passiert es Ihnen, dass Sie auf einem scheinbar massiven Parkettboden laufen und dann feststellen, dass es sich nur um ein dünnes Furnier handelt? Sie spüren es unter Ihren Füßen – dieses federnde Gefühl und das verräterische Klatschen der schwimmenden Dielen auf dem Unterboden bei jedem Schritt.

Ein weiterer gängiger Bodenbelag aus poliertem Holz besteht aus Brettern in voller Dicke. Wenn diese jedoch nicht über Nut und Feder miteinander verbunden sind, wird jede Diele oft in Eile festgenagelt, wodurch Reihen von Nagellöchern zurückbleiben, die mit schlecht passendem Kitt gefüllt werden.

Was aber, wenn Sie schönes Holz gefunden haben, neu oder wiederverwertet, das Sie gerne verwenden möchten? Die Lösung: Fertigen Sie Ihre eigenen Dielen – und fertigen Sie dazu Ihre eigene Nut und Feder. Eine einfache Nut- und Federverbindung eignet sich gut zum Verbinden von Dielen. Toolstoday.com bietet jedoch ein raffinierteres Fräserset von Amana Tool an, empfohlen von Lonnie Bird.

Dieses passende Set aus zwei Bodenfräsern ist außergewöhnlich gut verarbeitet. Normalerweise achte ich nicht auf den Sitz des Schafts im Fräser, aber diese Fräser waren besonders gut verarbeitet. Viele Hersteller vernachlässigen die Schaftqualität und akzeptieren Mikrorillen durch Bearbeitungsspuren – diese waren jedoch bemerkenswert glatt und passten perfekt. Glätte führt nicht zum Schlupf; Schmierung oder unzureichende Kontaktfläche schon. Tatsächlich können Rillen die Kontaktfläche zwischen Fräserschaft und Spannzange verringern.

Eine glatte Welle maximiert Kontakt und Grip. Falls Sie daran zweifeln, denken Sie daran, dass Formel-1-Autos bei trockenem Wetter mit Slick-Reifen die beste Leistung erzielen – mehr Oberflächenkontakt bedeutet bessere Leistung.

Abgesehen vom Schaft ist die Gesamtverarbeitung dieser Bohrer hervorragend: kein grobes Löten und hochwertiges Hartmetall, das fest mit dem Grundmaterial verbunden ist.

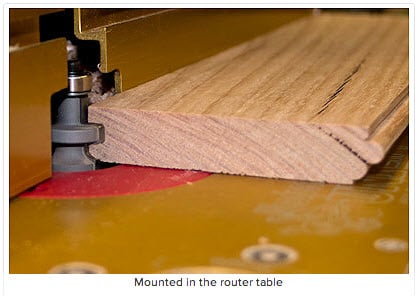

Diese Fräser sollten in einer Tischfräse verwendet werden. Ein Anschlag wird dringend empfohlen. Obwohl die Fräser gelagert sind, greifen sie bei dünneren Brettern möglicherweise nicht vollständig, sodass ein Anschlag eine präzise Ausrichtung gewährleistet. Es gibt zwei Sätze: einen für Bretter mit einer Stärke von 1,5–1,9 cm (mein Satz) und einen für Bretter mit einer Stärke von 1,2–1,6 cm (1/2–5/8 Zoll) .

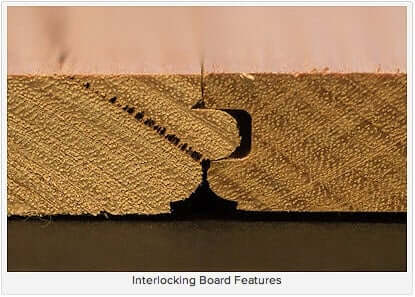

Ein cleveres Feature: Diese Bits erzeugen weder eine zu tiefe Nut noch eine zu lange Feder – eine Feder in Gene-Simmons-Länge ist hier nicht nötig! Dank der richtigen Proportionen besteht bei der Montage kein Risiko, dass Teile der Diele splittern oder abbrechen.

Mehrere durchdachte Designdetails verbessern das Amana Tool-System zusätzlich:

- Bündige Passform: Die Bretter werden perfekt flach zusammengefügt, wodurch sichtbare Lücken minimiert werden und saisonale Holzbewegungen mit minimalen Auswirkungen möglich sind.

- Versteckter Nagelschlitz: Eine kleine dreieckige Kerbe ermöglicht es Ihnen, einen Nagel schräg durch das Massivholz zu treiben und so das Brett am Balken zu befestigen, ohne die Verbindung zu beeinträchtigen oder die Feder zu spalten.

- Abgerundete Nut und Feder: Abgerundete Kanten reduzieren Spannungspunkte und minimieren das Risiko von Rissen oder Brüchen.

- Drainagehohlraum: Ein größerer Raum am Fugenboden hilft, die Ansammlung von Feuchtigkeit und das Eindringen in die Platten zu verhindern.

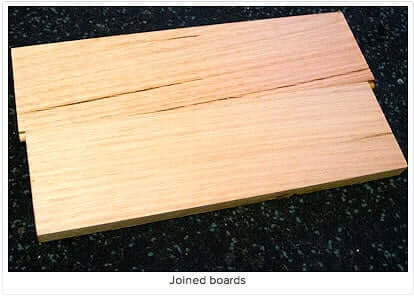

Zusammengefügt ergeben die Dielen einen nahtlosen, professionell aussehenden Boden, bei dem nur die natürliche Maserung die Grenzen zwischen den Dielen sichtbar macht. Eine robuste Dicke erhöht die Langlebigkeit und Haptik des Bodens. Die Herstellung eigener Nut- und Federbretter mit einem hochwertigen Bohrersatz spart Geld und ermöglicht die individuelle Auswahl des Holzes für einen individuellen Boden.

Wieder einmal und wenig überraschend liefert Amana Tool hervorragende Fräser – erhältlich bei Toolstoday.com .

Ursprünglich gepostet am 30. September 2012 von Stuart. Lesen Sie den Originalartikel hier .