12 Wege zur Fehlersuche bei CNC-Fräser-Bits

CNC-Fräser sind unverzichtbare Werkzeuge für das Präzisionsschneiden, insbesondere bei industriellen Anwendungen wie der Möbelherstellung und der Schilderproduktion. Richtige Pflege und Technik können die Lebensdauer dieser Bits verlängern und eine optimale Leistung gewährleisten. Doch selbst die hochwertigsten CNC-Bits, wie die von Amana Tool®, können ohne die richtige Pflege Probleme bereiten. In diesem Leitfaden gehen wir auf häufige Probleme ein und zeigen Ihnen, wie Sie diese beheben können, um Ihre Projekte auf Kurs zu halten.

Vorteile von Amana Tool® Präzisions-CNC-Werkzeugen für industrielle Anwendungen

Außergewöhnliche Präzision und Qualität: Die CNC-Werkzeuge von Amana Tool® sind auf hohe Präzision und überragende Schnittqualität ausgelegt und gewährleisten genaue und konsistente Ergebnisse für komplexe industrielle Anwendungen.

Beständigkeit und Langlebigkeit: Die CNC-Werkzeuge von Amana Tool® werden unter Verwendung hochwertiger Materialien und fortschrittlicher technischer Verfahren hergestellt und bieten eine verbesserte Haltbarkeit und längere Lebensdauer, wodurch die Häufigkeit von Werkzeugwechseln und Ausfallzeiten verringert wird.

Vielseitiges und umfassendes Angebot: Amana Tool® bietet eine Vielzahl von CNC-Werkzeugoptionen, die auf unterschiedliche industrielle Anforderungen zugeschnitten sind, darunter CNC-Fräser, CNC-Einsatzfräser, Spiralfräser aus Vollhartmetall, Gehrungsfräser, Schilderfräser, Doormaker-Fräser und viele mehr.

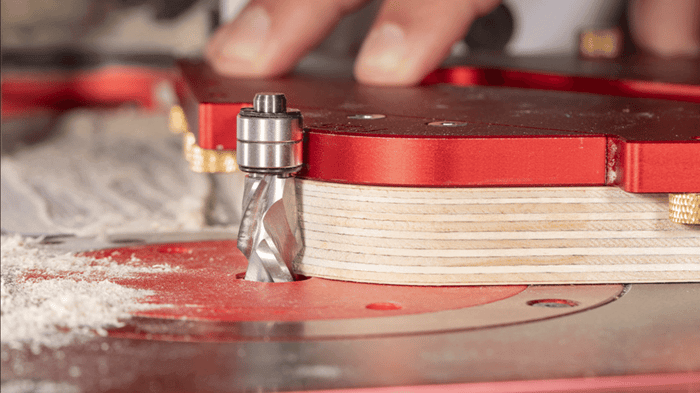

Im Vergleich zu preiswerteren Bits werden die CNC-Bits von Amana Tool® mit präzisionsgeschliffenen Schäften und feinstem Hartmetall hergestellt. Dies sorgt für einen besseren Halt in der Spannzange, verhindert ein Abrutschen und erhöht die Lebensdauer des Bits, was sie zu einer hervorragenden Investition für ernsthafte Holzbearbeiter und Hersteller macht.

Hochproduktive, gerade Fräser mit 1/2"-Schaft, mit langlebigem, feinkörnigem, härterem Hartmetall, eignen sich hervorragend zum Schneiden von Holz, MDF und Sperrholz.

Hochproduktive, gerade Fräser mit 1/2"-Schaft, mit langlebigem, feinkörnigem, härterem Hartmetall, eignen sich hervorragend zum Schneiden von Holz, MDF und Sperrholz. 1. CNC Router Bit Verschleiß

Problem: Allmähliche Abnutzung durch ständigen Gebrauch verringert die Schneidleistung von CNC-Bits.

Wie man es vermeidet:

- Wählen Sie je nach Werkstück das richtige Material für Ihren Fräser.

- Umsetzung eines angemessenen Wartungsplans (Reinigung, Inspektion, ggf. Austausch).

- Schleifen Sie die Bits regelmäßig, um die Schärfe der Kanten zu erhalten.

2. CNC-Router-Bits werden schnell stumpf

Problem: Schnelles Abstumpfen kann durch falsche Drehzahl- und Vorschubeinstellungen oder die Arbeit mit zähen Materialien auftreten.

Wie man es vermeidet:

- Stellen Sie die Vorschubgeschwindigkeit und die Spindeldrehzahl entsprechend der Materialhärte ein.

- Verwenden Sie für härtere Materialien Hartmetallbohrer, um die Lebensdauer des Werkzeugs zu verlängern.

- Vermeiden Sie Überhitzung durch bessere Drehzahlregelung und ausreichende Kühlung.

3. CNC-Fräser-Bit-Bruch

Problem: Plötzliche Bitbrüche sind oft die Folge von übermäßigem Kraftaufwand oder dem falschen Bit-Typ für die jeweilige Aufgabe.

Wie man es vermeidet:

- Passen Sie die Größe und den Typ des Bohrers an die Aufgabe und das Material an.

- Verwenden Sie für tiefere Schnitte mehrere Durchgänge, um die Belastung des Bohrers zu verringern.

- Vergewissern Sie sich, dass der Bohrer richtig befestigt ist und üben Sie nicht zu viel Druck aus.

4. CNC-Router-Bits Überhitzung

Problem: Durch Überhitzung können der Meißel und das Material verbrennen, was zu einer geringeren Schneidleistung führt.

Wie man es vermeidet:

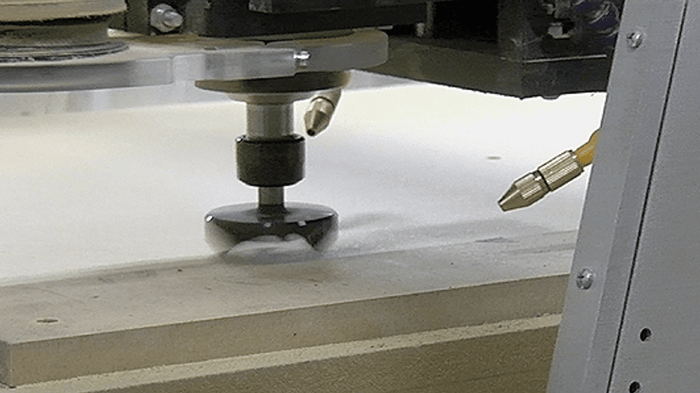

- Verwenden Sie geeignete Kühltechniken, wie Luft- oder Flüssigkeitskühlung.

- Achten Sie auf die richtige Spindeldrehzahl, um einen Wärmestau zu vermeiden.

- Halten Sie die Bohrer sauber und frei von Materialablagerungen, um den Luftstrom zu verbessern.

5. CNC-Router-Bits erzeugen schlechte Oberflächenqualität

Problem: Raue Oberflächen oder schlechtes Finish können durch stumpfe Bits oder falsche Schnittparameter verursacht werden.

Wie man es vermeidet:

- Schärfen oder ersetzen Sie stumpfe Bits.

- Passen Sie Vorschub und Spindeldrehzahl an die Materialeigenschaften an.

- Verringern Sie Vibrationen, indem Sie die Stabilität des Meißels sicherstellen und geeignete Schneidetechniken anwenden.

Profi-Tipp:

- Verwenden Sie einen zweischneidigen Meißel, wenn es auf ein feines Finish ankommt. Zwei Schneiden balancieren den Meißel aus und verhindern Vibrationen, die die Schnittqualität beeinträchtigen. Zwei Schnitte pro Umdrehung ergeben eine glatte Oberfläche, aber die Vorschubgeschwindigkeit ist etwas geringer.

6. CNC Router Bits Vibrationsprobleme

Problem: Vibrationen können zu schlechter Schnittqualität und vorzeitigem Verschleiß von Bohrer und Maschine führen.

Wie man es vermeidet:

- Vergewissern Sie sich, dass der Meißel gut befestigt und ausgewuchtet ist.

- Verwenden Sie kürzere Bits, um die Durchbiegung beim Schneiden zu verringern.

- Passen Sie die Vorschubgeschwindigkeit an, um Vibrationen zu minimieren.

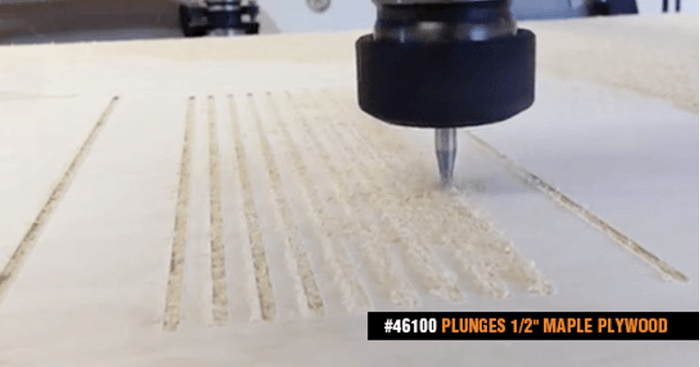

Vollhartmetall-Spiralnut Plunge-2 Flute-UpCut Router Bits Der "Up-Cut" schert das Holz und zieht die Späne von unten ab, wodurch ein tieferes Eindringen mit weniger Belastung für das Werkzeug ermöglicht wird.

Vollhartmetall-Spiralnut Plunge-2 Flute-UpCut Router Bits Der "Up-Cut" schert das Holz und zieht die Späne von unten ab, wodurch ein tieferes Eindringen mit weniger Belastung für das Werkzeug ermöglicht wird. 7. CNC Router Bits Materialaufbau

Problem: Materialansammlungen auf dem Meißel können zu Reibung und Überhitzung führen und die Schneidleistung beeinträchtigen.

Wie man es vermeidet:

- Reinigen Sie den Bohrer bei längeren Arbeiten regelmäßig, um übermäßige Ablagerungen zu vermeiden.

- Verwenden Sie die richtige Schneidwerkzeugbeschichtung (z. B. Titan), um die Materialanhaftung zu verringern.

- Verwenden Sie Schmier- oder Vernebelungssysteme, um Materialansammlungen zu vermeiden.

8. Ungeeignete Bitgröße für den Auftrag

Problem: Die Verwendung eines zu kleinen oder zu großen Bohrers für das benötigte Material oder Detail kann zu Ineffizienz und schlechten Ergebnissen führen.

Wie man es vermeidet:

- Wählen Sie die geeignete Bitgröße je nach den spezifischen Anforderungen der Arbeit, insbesondere bei Detailarbeiten.

- Verwenden Sie für komplizierte Schnitte kleinere Bits und stellen Sie sicher, dass Ihre Maschine über eine ausreichende Präzision verfügt, um sie zu verarbeiten.

9. Schlupf der Spannzange

Problem: Wenn die Spannzange nicht richtig angezogen oder abgenutzt ist, kann der Fräser verrutschen, was zu ungenauen Schnitten oder Schäden am Werkstück führen kann.

Wie man es vermeidet:

- Kontrollieren Sie regelmäßig verschlissene Spannzangen und ersetzen Sie sie.

- Vergewissern Sie sich, dass die Spannzange richtig angezogen ist, bevor Sie mit dem Schnitt beginnen.

- Vermeiden Sie ein zu starkes Anziehen, da dies sowohl den Bohrer als auch die Spannzange beschädigen kann.

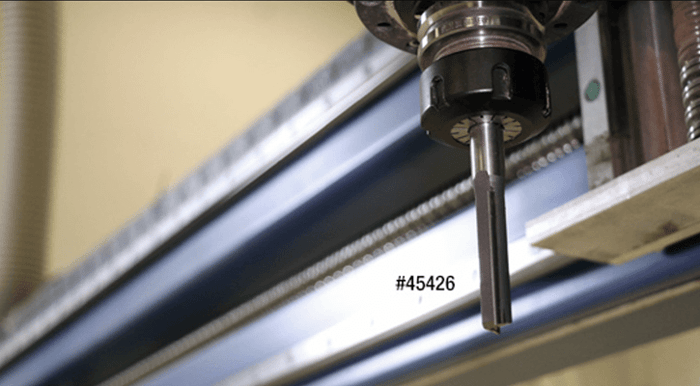

10. Falsche Bit-Einstecktiefe

Problem: Ein zu flaches oder zu tiefes Einsetzen des Bits in die Spannzange kann zu instabilen Schnitten oder zur Beschädigung des Bits führen.

Wie man es vermeidet:

- Führen Sie den Bohrer bis zur empfohlenen Tiefe ein - in der Regel lassen Sie etwa 1/8" des Schafts frei.

- Vermeiden Sie, dass der Bohrer in der Spannzange den Boden erreicht, da dies zu Vibrationen und schlechter Schnittleistung führen kann.

11. Verwendung des falschen Bit-Typs für das Material

Problem: Unterschiedliche Materialien erfordern unterschiedliche Meißeltypen. Die Verwendung des falschen Typs kann zu schlechten Oberflächen, Materialbeschädigungen oder schnellem Verschleiß des Meißels führen.

Wie man es vermeidet:

- Wählen Sie einen für das Material geeigneten Bohrertyp (z. B. Spiralbohrer für Holz, Spezialbohrer für Acryl oder Metalle).

- Beachten Sie die werkstoffspezifischen Empfehlungen für CNC-Fräsbohrer, um den Bohrertyp auf den Werkstoff abzustimmen.

Verwenden Sie die Amana Extended Reach CNC High Speed Steel (HSS) Foam Cutting Ball End & Square End TiN Coated 4-Flute Spiral Up-Cut Router Bits für dicke Schaumstoffanwendungen.

Verwenden Sie die Amana Extended Reach CNC High Speed Steel (HSS) Foam Cutting Ball End & Square End TiN Coated 4-Flute Spiral Up-Cut Router Bits für dicke Schaumstoffanwendungen. 12. Falsche Konfiguration der Bit-Nut

Problem: Die Konfiguration der Spannuten kann die Schnittqualität und den Materialabtrag drastisch beeinflussen. Eine falsche Konfiguration führt zu Ausbrüchen, schlechten Oberflächen oder ineffizientem Materialabtrag.

Wie man es vermeidet:

- Wählen Sie die richtige Nutenkonfiguration (z. B. Aufwärtsschnitt, Abwärtsschnitt, Kompression) je nach Material und gewünschter Oberfläche.

- Für saubere Kanten auf beiden Seiten des Materials sind Druckmeißel ideal; für einen schnellen Materialabtrag eignen sich Gegenschneide-Meißel.

Die Leistung von CNC-Fräserwerkzeugen ist für Präzisionsarbeiten in industriellen Anwendungen entscheidend. Die Wahl des richtigen Meißels, die Beibehaltung der richtigen Geschwindigkeit und Vorschubgeschwindigkeit sowie gute Wartungsgewohnheiten können häufige Probleme wie Verschleiß, Stumpfheit, Überhitzung und Bruch deutlich verringern. Die Investition in hochwertige CNC-Bohrer, wie z. B. Amana Tool®-Produkte, gewährleistet nicht nur eine bessere Leistung, sondern auch eine längere Lebensdauer des Werkzeugs, so dass Sie konstant hervorragende Ergebnisse erzielen können.