Löcher für Regalstifte mit einer Bohrmaschine oder einem CNC-Router herstellen

Das Bohren von Löchern für Regalstifte ist eine häufige Aufgabe bei der Holzbearbeitung, insbesondere bei Schränken, für die verstellbare Regale benötigt werden. Das Verfahren kann entweder mit einer Handbohrmaschine und einer Vorrichtung oder mit einer CNC-Fräse durchgeführt werden, und es gibt spezielle Systeme wie das "Shelf 32"-System, das die Abstände und die Positionierung dieser Löcher standardisiert.

Das "Regal 32"-System (auch bekannt als 32-mm-System)

Übersicht

Das "Shelf 32"-System, auch bekannt als 32-mm-System, ist ein Standard, der vor allem im europäischen Möbelbau verwendet wird. Dieses System basiert auf einem 32-mm-Abstand zwischen den Löchern, der mit der standardisierten Größe europäischer Beschläge wie Scharniere und Schubladenführungen übereinstimmt.

Abstand der Löcher

Die Löcher werden normalerweise im Abstand von 32 mm in einer vertikalen Reihe gebohrt. Das erste Loch befindet sich im Allgemeinen 37 mm von der Kante des Schranks oder der Platte entfernt. Dadurch wird sichergestellt, dass die Beschläge leicht installiert und ausgerichtet werden können.

Anwendungen

Das 32-mm-System wird häufig für verstellbare Regale, den Schrankbau und die Montage von Scharnieren verwendet. Es vereinfacht den Herstellungsprozess, insbesondere in der Massenproduktion, da alle Komponenten dem gleichen Abstandsstandard folgen.

Vorteile des 32-mm-Systems

Das 32-mm-System steigert die Effizienz in mehrfacher Hinsicht, insbesondere im Zusammenhang mit der Massenproduktion und standardisierten Schränken. So geht's:

1. Standardisierung von Komponenten

- Auswechselbare Teile: Das 32-mm-System stellt sicher, dass alle Komponenten (wie Scharniere, Schubladenführungen und Regalstifte) standardisiert sind und leicht zwischen verschiedenen Schränken und Projekten ausgetauscht werden können. Dies reduziert den Bedarf an kundenspezifischen Beschlägen und vereinfacht die Lagerverwaltung und Beschaffung.

2. Vereinfachter Herstellungsprozess

- Konsistente Messungen: Da der Abstand zwischen den Löchern mit 32 mm standardisiert ist, müssen die Positionen der Löcher nicht für jedes Teil manuell gemessen oder markiert werden. Diese Konsistenz verringert die Fehlerwahrscheinlichkeit und beschleunigt den Fertigungsprozess.

- Vorprogrammierte CNC-Maschinen: In einer Produktionsumgebung können CNC-Fräsmaschinen mit dem 32-mm-Systemlayout vorprogrammiert werden, was ein schnelles und wiederholbares Bohren von Regalstiftlöchern ermöglicht, ohne dass eine Neuprogrammierung oder Anpassung zwischen den Aufträgen erforderlich ist. Dies reduziert die Einrichtungszeit und erhöht den Durchsatz.

3. Reduzierte Einrichtungszeit

- Vorrichtungen und Werkzeuge für das 32-mm-System: Viele Vorrichtungen, Schablonen und Spezialwerkzeuge sind speziell für das 32-mm-System entwickelt worden. Dies bedeutet, dass die Mitarbeiter diese Werkzeuge schnell einrichten und ausrichten können, ohne sich auf unterschiedliche Maße einstellen zu müssen, was zu einer schnelleren Einrichtung und effizienteren Produktion führt.

4. Schnellere Montage

- Einfacher Zusammenbau: Da Komponenten wie Scharniere und Schubladenführungen für das 32-mm-System konzipiert sind, passen sie perfekt in die vorgebohrten Löcher, was die Montage schneller und einfacher macht. Während der Montage sind keine Anpassungen oder Feinabstimmungen erforderlich, was vor allem in der Großserienproduktion eine erhebliche Zeitersparnis bedeutet.

5. Flexibilität bei der Gestaltung

- Modularer Aufbau: Das 32-mm-System unterstützt die modulare Bauweise, bei der verschiedene Komponenten und Platten miteinander kombiniert werden können, um eine Vielzahl von Designs zu schaffen. Diese Flexibilität ermöglicht eine größere Anpassungsfähigkeit ohne Einbußen bei der Effizienz, da das zugrundeliegende System das gleiche bleibt.

6. Verbesserte Qualitätskontrolle

- Konsistenz über alle Produkte hinweg: Mit einem standardisierten System ist es einfacher, eine gleichbleibende Qualität für alle Produkte zu gewährleisten. Die gleichmäßigen Abstände und die Positionierung der Löcher stellen sicher, dass jedes Teil die gleichen Spezifikationen erfüllt, was das Risiko von Fehlern und die Notwendigkeit von Nacharbeit verringert.

7. Skalierbarkeit

- Leichtere Skalierung der Produktion: Das 32-mm-System ist besonders vorteilhaft bei der Skalierung der Produktion, da die Standardisierung eine einfache Ausweitung der Fertigungsprozesse ermöglicht, ohne dass wesentliche Änderungen an den Geräten oder Verfahren erforderlich sind.

Woodpeckers Schablone für Regalstifte und Schubladenführungen liefert perfekte Abstände mit zwei verschiedenen Bohrmethoden, selbstzentrierenden Bohrern oder einer Oberfräse mit einer 3/8"-Schablonenführungsbuchse.

Bohren von Löchern für Regalstifte mit einer Bohrmaschine

Vorrichtungen

Bei der Verwendung einer Bohrmaschine wird häufig eine Bohrlehre verwendet, um genaue und gleichmäßige Abstände zwischen den Löchern zu gewährleisten. Diese Vorrichtungen haben in der Regel voreingestellte Löcher in Abständen von 32 mm und führen den Bohrer gerade in das Werkstück.

Bohrer

Ein Bohrerspitzenbohrer wird häufig verwendet, weil er saubere, präzise Löcher mit minimalem Ausriss erzeugt, was sowohl für die Ästhetik als auch für die Funktionalität wichtig ist.

Prozess

- Richten Sie die Spannvorrichtung ein: Befestigen Sie die Vorrichtung am Werkstück. Einige Vorrichtungen haben eingebaute Klemmen, während andere separate Klemmen benötigen.

- Bohren Sie die Löcher: Führen Sie den Bohrer in jedes Führungsloch der Bohrschablone ein und bohren Sie bis zur gewünschten Tiefe. Um eine gleichmäßige Tiefe in allen Löchern zu gewährleisten, können Tiefenanschläge verwendet werden.

- Wiederholen: Bewegen Sie die Vorrichtung so weit wie nötig, um alle Löcher entlang der Länge des Werkstücks fertigzustellen.

Der Zentriermechanismus des selbstzentrierenden 5 mm Centrotec-Bohrers von Festool ist frei drehbar, so dass die fertige Oberfläche nicht verbrannt oder beschädigt wird, und er verfügt über eine Spitze für einfache Handhabung und Kontrolle.

Bohren von Löchern für Regalstifte mit einem CNC-Router

Vorteile

Der Einsatz einer CNC-Oberfräse zum Bohren von Regalstiften bietet höchste Präzision und Konsistenz, insbesondere in Produktionsumgebungen, in denen viele Teile bearbeitet werden. Die CNC-Maschine kann so programmiert werden, dass die Löcher in exakten Intervallen und Tiefen gebohrt werden, wodurch die Notwendigkeit manueller Messungen und Einstellungen entfällt.

Programmierung

Der 32-mm-Abstand kann in der CNC-Maschine programmiert werden, um sicherzustellen, dass alle Löcher genau gebohrt werden. Die Maschine kann verschiedene Plattengrößen und -konfigurationen verarbeiten und ist somit vielseitig für unterschiedliche Schrankentwürfe einsetzbar.

Geschwindigkeit und Effizienz

Eine CNC-Fräse kann schnell und präzise mehrere Löcher bohren und ist daher ideal für die Großserienfertigung. Außerdem verringert sie die Wahrscheinlichkeit menschlicher Fehler.

Viele Spektra Vollhartmetall-Spiralbohrer sind speziell für das Einstechen von Regalbohrungen mit einer CNC-Maschine konzipiert.

Spektra CNC-Bits für Regalstiftbohrungen

| Artikel # | Durchmesser | Schnitthöhe | Schaft | Gesamtlänge | # Anzahl Flöten | Drehung |

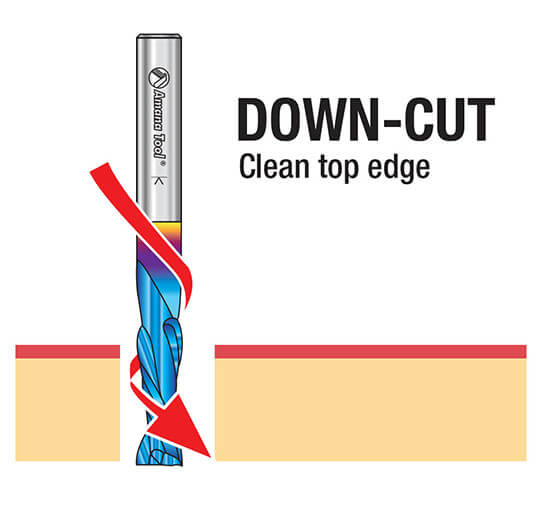

| 46211-K | 4mm | 3/4" | 1/4" | 2-1/2" | 2 | Abwärtsschnitt |

| 46202-K | 1/4" | 3/4" | 1/4" | 2-1/2" | 2 | Abwärtsschnitt |

| 46211-L-K | 5 mm | 1" | 1/4" | 2-1/2" | 2 | Abwärtsschnitt |

| 46214-K | 3/8" | 1-1/4" | 3/8" | 3" | 3 | Abwärtsschnitt |

| 48219-K | 8mm | 1" | 8mm | 1-1/2" | 2 | Abwärtsschnitt |

| 48224-K | 10mm | 1" | 10mm | 3" | 2 | Abwärtsschnitt |

| 46210-K | 1/2" | 7/8" | 1/2" | 3" | 2 | Upcut |

| 46216-K | 1/2" | 1-1/2" | 1/2" | 3-1/2" | 3 | Abwärtsschnitt |

Überlegungen

Material

Die Art des zu bohrenden Materials kann die Wahl des Bohrers und der Technik beeinflussen. So kann bei härteren Materialien eine langsamere Bohrgeschwindigkeit erforderlich sein, um ein Verbrennen oder Abstumpfen des Bohrers zu vermeiden.

Tiefenkontrolle

Eine gleichmäßige Tiefe ist entscheidend, damit die Regalstifte gleichmäßig sitzen. Tiefenanschläge an einer Bohrmaschine oder eine Präzisionsprogrammierung an einer CNC-Fräse sorgen dafür, dass alle Löcher die gleiche Tiefe haben.

Staubabsaugung

Beim Bohren mehrerer Löcher entsteht eine Menge Staub. Die Verwendung von Staubabsaugsystemen mit einer Bohrmaschine oder CNC-Fräse kann den Arbeitsbereich sauber halten und die Sicht verbessern.

Schlussfolgerung

Das Bohren von Löchern für Regalstifte, insbesondere mit dem 32-mm-System, ist ein unkomplizierter Prozess, der manuell mit einer Bohrmaschine und einer Vorrichtung oder effizienter mit einer CNC-Fräse durchgeführt werden kann. Die Wahl zwischen diesen Methoden hängt von der Größe des Projekts, der gewünschten Präzision und den verfügbaren Werkzeugen ab. Das "Shelf 32"-System standardisiert den Prozess, gewährleistet die Kompatibilität mit einer breiten Palette von Geräten und erleichtert das Erzielen professioneller Ergebnisse.