Abflachungs- und Spoilboard-Bits für glatte Oberflächen

Was sind Flattening und Spoilboard Bits?

Abflachen von Router-Bits

- Zweck: Abflachende Oberfräser sind dazu bestimmt, die Oberfläche eines Werkstücks zu nivellieren oder zu glätten, um sicherzustellen, dass sie glatt und eben ist. Sie werden in der Regel bei breiten Brettern, Platten oder verleimten Paneelen verwendet.

- Konstruktion: Diese Meißel haben in der Regel einen großen Schneiddurchmesser, mehrere Schneiden und eine flache Unterseite, was einen effizienten Materialabtrag und eine glatte Oberfläche ermöglicht. Die Größe des Bits ist entscheidend für die schnelle Bearbeitung großer Flächen.

- Anwendung: Ideal für den Einsatz in Oberfräsen oder CNC-Maschinen zum Abflachen und Glätten großer Holzflächen. Sie können verwendet werden, um Unebenheiten, Verdrehungen oder Verwerfungen aus dem Holz zu entfernen und eine ebene, gleichmäßige Oberfläche für die weitere Bearbeitung zu schaffen.

Spoilboard-Router-Bits

- Zweck: Spoilboard-Fräser werden in erster Linie beim CNC-Fräsen eingesetzt, um sicherzustellen, dass das Spoilboard (ein Opferbrett unter dem Werkstück) flach und eben bleibt. Ein flaches Spoilboard ist für präzises Schneiden und Gravieren unerlässlich.

- Aufbau: Diese Meißel ähneln den Glättungsmeißeln, sind aber speziell für die Bearbeitung von Spoilboards konzipiert. Sie haben oft mehrere Schneiden und eine breite Schneidfläche, um große Flächen effektiv zu bearbeiten.

- Anwendung: Regelmäßig in CNC-Maschinen eingesetzt, um ein flaches Spoilboard zu erhalten, das zu einer gleichmäßigen Tiefe und Genauigkeit der Schnitte beiträgt. Spoilboard-Bits können auch zum Säubern anderer großer ebener Flächen verwendet werden.

Wesentliche Unterschiede

- Zweck: Abflachungsbohrer sind auf das Werkstück selbst ausgerichtet, während Spoilboard-Bohrer dazu verwendet werden, die Opferplatte in CNC-Einrichtungen zu erhalten.

- Verwendung: Abflachungsbohrer sind vielseitiger und werden häufig sowohl in handgeführten als auch in CNC-Oberfräsen zum großflächigen Hobeln eingesetzt, während Spoilboard-Bohrer hauptsächlich für CNC-Anwendungen verwendet werden.

Beide Arten von Oberfräsen sind unverzichtbar, wenn es darum geht, ebene, gleichmäßige Oberflächen bei Holzbearbeitungsprojekten zu erzielen, insbesondere wenn Präzision gefragt ist.

Warum sind Abflachung und Spoilboard-Bits wichtig?

Abflach- und Spoilboardfräser spielen bei der Holzbearbeitung eine entscheidende Rolle, insbesondere wenn es um Präzision und Qualität bei großflächigen Projekten geht. Hier erfahren Sie, warum sie so wichtig sind:

Abflachen von Router-Bits

- Für ebene Oberflächen: Glättungsbohrer sind unerlässlich, um glatte, gleichmäßige Oberflächen auf großen Werkstücken wie Tischplatten, Platten oder Paneelen zu erzeugen. Dies ist besonders wichtig, wenn Sie mit Naturholz arbeiten, das oft Unebenheiten, Verdrehungen oder Verwerfungen aufweisen kann.

- Verbesserung der Werkstückqualität: Durch die Verwendung eines Abflachungsmeißels können Holzbearbeiter Oberflächenunregelmäßigkeiten beseitigen, was zu einer höheren Qualität des Werkstücks führt, das für die weitere Bearbeitung, wie Schleifen, Beizen oder Montage, bereit ist.

- Zeitersparnis: Diese Bits decken große Flächen schnell ab und reduzieren den Zeit- und Arbeitsaufwand für das Erreichen einer ebenen Oberfläche im Vergleich zu herkömmlichen Handwerkzeugen oder kleineren Bits.

Spoilboard-Router-Bits

- Aufrechterhaltung der Genauigkeit bei CNC-Arbeiten: Ein flaches Spoilboard ist unerlässlich, um sicherzustellen, dass die mit einer CNC-Fräse ausgeführten Schnitte und Gravuren konsistent und präzise sind. Spoilboard-Bits helfen dabei, diese Ebenheit zu erhalten, was sich direkt auf die Qualität des Endprodukts auswirkt.

- Verlängert die Lebensdauer des Spoilboards: Die regelmäßige Verwendung eines Spoilboard-Bohrers trägt dazu bei, die Lebensdauer des Spoilboards zu verlängern, indem es gleichmäßig nachgeschliffen wird, wodurch Vertiefungen und Rillen vermieden werden, die die Genauigkeit des Werkstücks beeinträchtigen könnten.

- Steigerung der CNC-Effizienz: Mit einem gut gewarteten Spoilboard können CNC-Maschinen effizienter arbeiten, Fehler reduzieren und sicherstellen, dass jedes Projekt mit Präzision ausgeführt wird.

Insgesamt sind Abricht- und Spoilboard-Bits für Holzarbeiter, die professionelle Ergebnisse erzielen wollen, unverzichtbar. Ob es darum geht, eine ebene, gleichmäßige Werkstückoberfläche zu gewährleisten oder die Genauigkeit einer CNC-Maschine aufrechtzuerhalten, diese Werkzeuge sind für Qualität und Effizienz in der Holzbearbeitung unerlässlich.

Welche Merkmale sind bei Abflachungs- und Spoilboard-Bits zu beachten?

Bei der Auswahl von Abflachungs- und Spoilboard-Fräsern für Ihre Heimwerkerprojekte oder kleinen Fertigungsanforderungen sollten Sie einige wichtige Merkmale berücksichtigen, um optimale Leistung und Ergebnisse zu erzielen. Hier ist ein detaillierter Blick auf jedes wichtige Merkmal:

1. Schaftgröße

Die Schaftgröße eines Oberfräsenbohrers bezieht sich auf den Durchmesser des Teils des Bohrers, der in die Spannzange der Oberfräse passt. Übliche Schaftgrößen sind 1/4 Zoll und 1/2 Zoll. Die Wahl der Schaftgröße wirkt sich auf die Stabilität und Präzision des Bits während des Betriebs aus:

- 1/4-Zoll-Schaft: Diese Bits sind im Allgemeinen preiswerter und eignen sich für leichtere Aufgaben oder kleinere Oberfräsen. Sie können sich bei starker Belastung eher durchbiegen, was die Präzision beeinträchtigen kann.

- 1/2-Zoll-Schaft: Bits mit einem 1/2-Zoll-Schaft sind robuster und bieten mehr Stabilität und weniger Vibrationen. Sie sind ideal für schwerere Arbeiten und liefern gleichmäßigere Ergebnisse in größeren Oberfräsen.

Berücksichtigen Sie bei der Wahl des Werkzeugs die Möglichkeiten Ihrer Oberfräse und den Umfang Ihrer Projekte. Ein größerer Schaft bietet im Allgemeinen eine bessere Kontrolle und Präzision, insbesondere bei umfangreichen Abflachungsarbeiten.

2. Schnittdurchmesser

Der Schneidedurchmesser eines Oberfräsenbohrers ist die Breite der Schneide und bestimmt die Größe des Materials, das in einem einzigen Arbeitsgang bearbeitet werden kann. Diese Eigenschaft ist sowohl für die Effizienz als auch für die Qualität der fertigen Oberfläche entscheidend:

- Größerer Schneiddurchmesser: Mit einem Meißel mit größerem Durchmesser kann bei jedem Durchgang mehr Material entfernt werden, so dass er sich für große Spoilboards oder Glättungsarbeiten eignet. Er reduziert die Anzahl der erforderlichen Durchgänge, was Zeit sparen kann.

- Kleinerer Schnittdurchmesser: Bits mit kleinerem Durchmesser werden normalerweise für feinere Arbeiten oder kleinere Bereiche verwendet. Sie sind ideal für detaillierte oder komplizierte Muster, bei denen Präzision wichtiger ist als Geschwindigkeit.

Wählen Sie den Schneiddurchmesser entsprechend der Größe Ihres Werkstücks und der erforderlichen Detailgenauigkeit. Größere Bits sind für größere Oberflächen vorzuziehen, während kleinere Bits für detaillierte Arbeiten oder enge Räume geeignet sind.

3. Schnittlänge

Die Schnittlänge eines Oberfräsenmeißels ist der Abstand von der Spitze des Meißels bis zum Ende der Schneidkante. Sie beeinflusst die Tiefe des Materials, das in einem einzigen Durchgang geschnitten werden kann:

- Größere Schnittlänge: Bits mit einer größeren Schnittlänge können tiefere Schnitte ausführen, was bei Aufgaben, die einen erheblichen Materialabtrag erfordern, oder bei dickeren Werkstücken nützlich ist.

- Kürzere Schnittlänge: Diese sind ideal für flachere Schnitte und bieten mehr Stabilität und Kontrolle. Es ist weniger wahrscheinlich, dass sich der Meißel biegt, was die Präzision bei feineren Arbeiten verbessern kann.

Berücksichtigen Sie die Dicke des Materials, mit dem Sie arbeiten wollen. Wenn Sie tiefe Schnitte machen oder mit dickeren Materialien arbeiten müssen, ist ein Bit mit einer größeren Schnittlänge erforderlich.

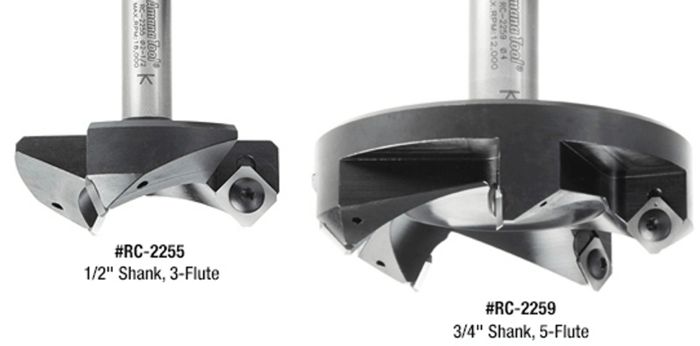

4. Anzahl der Flöten

Die Anzahl der Spannuten auf einem Oberfräser beeinflusst die Glätte des Schnitts und die Entfernung von Spänen oder Ablagerungen. Spannuten sind die spiralförmigen Nuten, die in das Material schneiden:

- Zwei Schneiden: Meißel mit zwei Schneiden sind im Allgemeinen aggressiver und können Material schneller abtragen. Sie eignen sich zum Schruppen großer Flächen oder für Aufgaben, bei denen es auf Geschwindigkeit ankommt.

- Drei oder mehr Schneiden: Fräser mit drei oder mehr Schneiden sorgen für eine glattere Oberfläche, da sie feinere Schnitte und eine bessere Spanabfuhr ermöglichen. Sie sind ideal, um ein hochwertiges Oberflächenfinish zu erzielen, insbesondere auf Spoilboard-Oberflächen, wo ein glattes Endergebnis gewünscht wird.

Wählen Sie die Anzahl der Schneiden je nach gewünschter Oberfläche und Materialart. Für ein glatteres Finish, insbesondere auf sichtbaren Oberflächen, sind Meißel mit mehr Spannuten von Vorteil.

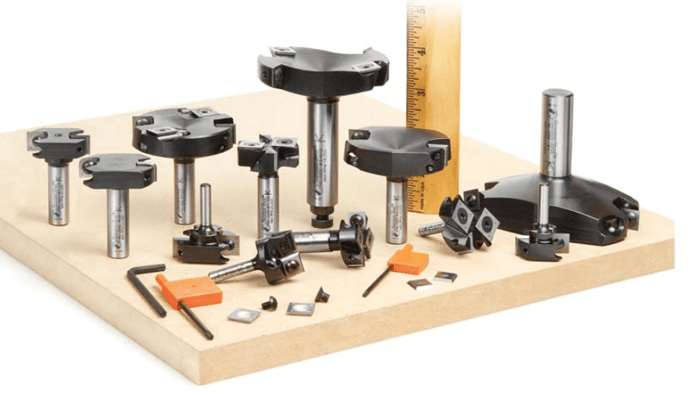

Heavy Duty CNC Insert Carbide Spoilboard 3 & 5 Wing Plunging, Surfacing, Planing, Flycutting & Slab Leveler Router Bits sind ideal für das Schneiden großer Flächen und Oberflächenhobeln. Eine höhere Anzahl von Zähnen ermöglicht eine höhere Vorschubgeschwindigkeit. Diese industriellen Oberfräser verfügen über Vollhartmetall-Einsatzmesser mit vier Schneidkanten, die es dem Benutzer ermöglichen, das Messer zu drehen, wenn eine Seite stumpf wird, und so die höchste Qualität bei Holzbearbeitungswerkzeugen zu erzielen.

Wie wählt man den richtigen Abflachungs- und Spoilboard-Bit für sein Projekt?

Die Wahl des richtigen Abflach- und Spoilboard-Bits ist entscheidend, um bei Ihren Holzbearbeitungsprojekten die besten Ergebnisse zu erzielen. Jedes Projekt kann unterschiedliche Anforderungen stellen, je nach Material, Schnitttiefe und gewünschter Oberfläche. Hier erfahren Sie, wie Sie die richtige Wahl treffen:

1. Berücksichtigen Sie das Material, an dem Sie arbeiten

Die Art des Materials, mit dem Sie arbeiten, hat großen Einfluss auf die Wahl des Oberfräsenbohrers. Verschiedene Materialien haben unterschiedliche Härte und Dichte, was sich auf die Leistung des Bits auswirkt:

- Weichhölzer (z. B. Kiefer, Zeder): Bei Weichhölzern kann ein Bohrer mit weniger Spannuten ausreichen, da diese Materialien leichter zu schneiden sind. Achten Sie jedoch darauf, dass der Meißel scharf ist, um ein Absplittern zu vermeiden und eine glatte Oberfläche zu erzielen.

- Harthölzer (z. B. Eiche, Ahorn): Für Harthölzer sind Bits erforderlich, die für höhere Belastungen und Hitze ausgelegt sind. Bits mit mehr Spannuten oder aus hochwertigem Hartmetall können den zusätzlichen Druck besser bewältigen und sorgen für einen saubereren Schnitt.

- Verbundwerkstoffe (z. B. MDF, Sperrholz): Bei Verbundwerkstoffen, die zu Abplatzungen und Ausrissen neigen können, ist ein Bohrer mit einer feineren Schneide und mehr Rillen von Vorteil. Dies hilft, eine glatte Oberfläche zu erzielen und den Materialabfall zu reduzieren.

Wählen Sie einen Meißel auf der Grundlage der Materialeigenschaften, um ein effektives Schneiden und eine saubere Oberfläche zu gewährleisten. Die Kenntnis des Materials hilft bei der Auswahl des geeigneten Meißeltyps und -designs.

2. Bestimmen Sie die benötigte Schnitttiefe

Die für Ihr Projekt erforderliche Schnitttiefe bestimmt die geeignete Schnittlänge des Oberfräsenbohrers:

- Flache Schnitte: Wenn Sie nur flache Schnitte machen müssen, reicht ein Bit mit einer kürzeren Schnittlänge aus. Dies ermöglicht eine bessere Kontrolle und verringert das Risiko, dass sich der Bohrer verbiegt, was die Präzision beeinträchtigen kann.

- Tiefe Schnitte: Wählen Sie für tiefere Schnitte einen Meißel mit einer größeren Schnittlänge. Vergewissern Sie sich, dass der Meißel robust genug ist, um die höhere Belastung zu bewältigen, ohne die Genauigkeit zu beeinträchtigen oder übermäßige Vibrationen zu verursachen.

Beurteilen Sie die Dicke Ihres Werkstücks und die Tiefe des erforderlichen Materialabtrags. Die Verwendung der richtigen Schnittlänge gewährleistet einen effizienten Materialabtrag und verhindert Probleme wie Überhitzung oder übermäßigen Verschleiß des Bohrers.

3. Wählen Sie den geeigneten Bit-Typ

Unterschiedliche Bit-Typen sind für verschiedene Anwendungen konzipiert, so dass die Wahl des richtigen Typs entscheidend für das Erreichen der gewünschten Ergebnisse ist:

- Abflachungsbits: Diese Bits sind speziell dafür ausgelegt, große Flächen schnell zu glätten. Achten Sie auf Bits mit einem größeren Schneiddurchmesser und einer robusten Bauweise, um einen umfangreichen Materialabtrag effizient zu bewältigen.

- Spoilboard-Bits: Spoilboard-Bits sind ideal zum Säubern und Abflachen von bearbeiteten Oberflächen. Sie weisen in der Regel ein Design auf, das den Ausriss minimiert und eine glatte Oberfläche bietet. Wählen Sie Bits mit mehreren Spannuten für ein feineres Finish oder mit weniger Spannuten für einen schnelleren Materialabtrag.

- Kompressionsbohrer: Sie eignen sich für Materialien, die zu Ausbrüchen neigen. Sie schneiden sowohl von oben als auch von unten und helfen so, das Ausreißen zu verringern und eine glatte Oberfläche zu schaffen. Kompressionsbohrer sind besonders nützlich für Sperrholz und andere geschichtete Materialien.

Berücksichtigen Sie die spezifischen Anforderungen Ihres Projekts und wählen Sie einen Meißeltyp, der dem gewünschten Ergebnis und der Effizienz entspricht. Die Kenntnis der Fähigkeiten jedes Meißeltyps hilft bei der Auswahl des besten Werkzeugs für die jeweilige Aufgabe.

Amana Tool 45525-5 5er-Pack Hartmetall bestückte Spoilboard Surfacing & Flattening 3-Flute Router Bits - sparen Sie 10% bei einer Bestellung von 5 oder mehr ausgewählten Einheiten wie Amana Router Bits und Sägeblätter. Siehe weitere Rabattangebote.

Wie benutzt man Flattening und Spoilboard Bits richtig ?

Die richtige Verwendung von Abflach- und Spoilboard-Bohrern gewährleistet einen effektiven Materialabtrag und eine glatte Oberfläche. Befolgen Sie diese wichtigen Schritte:

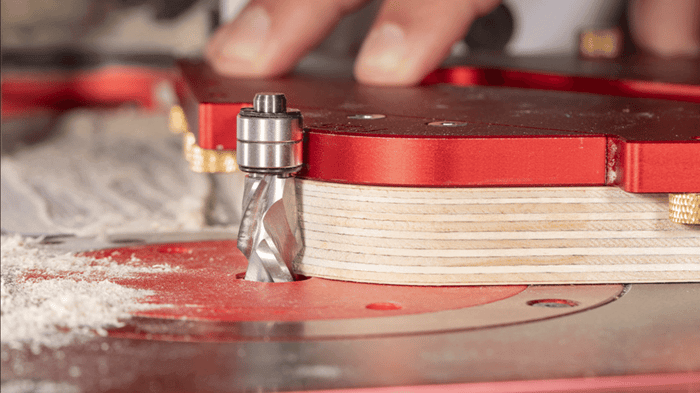

1. Sichern Sie das Werkstück und den Bit

Vergewissern Sie sich, dass das Werkstück fest eingespannt oder auf dem Oberfrästisch gesichert ist, um Bewegungen zu verhindern. Vergewissern Sie sich auch, dass der Oberfräser richtig in der Spannzange installiert und festgezogen ist, um ein Wackeln während des Betriebs zu vermeiden.

2. Geeignete Geschwindigkeit und Vorschubgeschwindigkeit einstellen

Stellen Sie die Oberfräse auf die für den Bohrer und das Material empfohlene Drehzahl ein. Eine höhere Drehzahl wird im Allgemeinen für weichere Materialien verwendet, während eine langsamere Drehzahl besser für härtere Materialien geeignet ist. Stellen Sie die Vorschubgeschwindigkeit entsprechend dem Bit und dem Material ein, um einen gleichmäßigen Schnitt zu gewährleisten und Überhitzung zu vermeiden.

3. Mehrere Durchgänge für beste Ergebnisse

Optimale Ergebnisse erzielen Sie, wenn Sie mehrere flache Durchgänge anstelle eines einzigen tiefen Schnitts durchführen. Diese Vorgehensweise verringert die Belastung des Meißels, verbessert die Oberflächengüte und minimiert das Risiko von Materialausrissen oder Verbrennungen.

Unterschiede zwischen Spoilboard-Bits, Abflachungsbits und Flycuttern

Wenn Sie die Unterschiede zwischen Spoilboard-Bits, Abflachungsbits und Flycutter verstehen, können Sie das richtige Werkzeug für Ihre Holzbearbeitung oder Ihre Anforderungen an die Bearbeitung auswählen. Hier ist eine Aufschlüsselung der einzelnen Werkzeuge:

Spoilboard-Bits

Beschreibung: Spoilboard-Bits sind speziell für die Reinigung und Nivellierung der Oberfläche eines Spoilboards, der Opferschicht auf einer CNC-Maschine oder einem Routertisch, konzipiert. Sie haben in der Regel mehrere Spannuten und einen großen Schneiddurchmesser, um große Flächen effizient zu bearbeiten.

Verwendung: Diese Bits werden verwendet, um bereits geschnittenes Material zu entfernen oder die Oberfläche für zukünftige Arbeiten vorzubereiten. Sie tragen dazu bei, eine ebene, gleichmäßige Oberfläche zu erhalten, indem sie Unebenheiten und Ablagerungen entfernen.

Ursprung des Namens: Der Begriff "Spoilboard" stammt von der Idee, dass dieses Brett absichtlich "verdorben" oder abgenutzt wird, um die wertvolleren Werkstücke zu schützen und eine ebene Oberfläche zu erhalten.

Bits abflachen

Beschreibung: Abflachungsbohrer sind für die schnelle und effiziente Abflachung großer, unebener Flächen konzipiert. Sie haben oft einen großen Schneiddurchmesser und eine robuste Konstruktion, um einen hohen Materialabtrag zu bewältigen.

Verwendung: Diese Bits sind ideal zum Nivellieren von rauen Oberflächen, wie z. B. bei Holzplatten, und werden häufig bei Holzbearbeitungsprojekten verwendet, bei denen eine glatte, ebene Oberfläche erforderlich ist.

Ursprung des Namens: Der Name "Abflachungsmeißel" spiegelt direkt die Hauptfunktion des Werkzeugs wider: das Abflachen oder Nivellieren von Oberflächen.

Flycutters

Beschreibung: Flycutter sind Schneidwerkzeuge, die hauptsächlich in Fräsmaschinen eingesetzt werden. Sie verfügen über eine einzelne Schneide oder mehrere Schneiden auf einem rotierenden Körper und sind für große Schnitte in einem einzigen Durchgang ausgelegt.

Verwendung: Fliegenfräser werden verwendet, um Metalloberflächen zu glätten oder um Material schnell zu entfernen. Sie werden typischerweise in der industriellen Bearbeitung für Präzisionsarbeiten eingesetzt.

Ursprung des Namens: Der Begriff "Flycutter" kommt von der Ähnlichkeit des Werkzeugs mit einem fliegenden Objekt oder seiner Fähigkeit, schnell und effizient zu schneiden, was an die sich schnell bewegenden Flügel einer Fliege erinnert.

Jedes dieser Werkzeuge dient einem bestimmten Zweck, der sich nach der Art des Materials und der gewünschten Bearbeitung richtet, und ihre Namen spiegeln ihre Hauptfunktionen und Eigenschaften wider.