Hartmetallfrässtifte für Werkzeugschleifer: Wie man sie auswählt und einsetzt

Frässtifte sind vielseitige und unverzichtbare Werkzeuge in vielen Branchen, die Präzision und Effizienz beim Schneiden und Formen verschiedener Materialien bieten. In diesem umfassenden Leitfaden werden wir die verschiedenen Arten von Fräsern, ihre Verwendungszwecke und die kompatiblen Werkzeuge für eine optimale Leistung untersuchen. Vom Verständnis der Materialien, durch die sie schneiden können, bis hin zur Auswahl des richtigen Fräsers für bestimmte Anwendungen erfahren Sie hier alles, was Sie wissen müssen, um eine fundierte Entscheidung zu treffen.

Wir befassen uns mit Sicherheitsmaßnahmen und häufigen Fehlern, die bei der Verwendung von Bohrern zu vermeiden sind, um sicherzustellen, dass Sie ihr Potenzial optimal nutzen und gleichzeitig eine sichere Arbeitsumgebung aufrechterhalten können. Egal, ob Sie ein erfahrener Profi sind oder gerade erst anfangen, dieser Artikel wird Sie mit dem Wissen ausstatten, das Sie für die Auswahl und den effektiven Einsatz von Bohrern benötigen.

Was sind Frässtifte?

Frässtifte, auch Hartmetallfräser genannt, sind vielseitige Werkzeuge zum Schneiden, Formen und Schleifen verschiedener Materialien.

Aufgrund ihrer außergewöhnlichen Leistung und Langlebigkeit werden diese Fräser häufig in der industriellen Fertigung, der Metallverarbeitung, der Holzbearbeitung und im Maschinenbau eingesetzt. Hartmetallfräser sind so konzipiert, dass sie Materialien wie Stahl, Aluminium, Gusseisen, Holz und Kunststoffe mühelos bearbeiten können, was sie für eine Vielzahl von Aufgaben unverzichtbar macht. Ihre Fähigkeit, Material mit Präzision zu entfernen und gleichzeitig eine glatte Oberfläche zu erhalten, macht sie zu einem unverzichtbaren Werkzeug für komplizierte Formgebungs- und Detailarbeiten.

Wie werden Frässtifte verwendet?

Frässtifte werden zum Entgraten, Formen und Schleifen verschiedener Materialien durch präzise Bewegung und Kontakt mit der Oberfläche verwendet.

Welche Werkzeuge sind mit Fräsern kompatibel?

Frässtifte sind mit einer Vielzahl von Werkzeugen kompatibel, darunter natürlich WerkzeugschleifmaschinenHochgeschwindigkeitsgravierer, Mikromotoren, CNC-Maschinenund Druckluftwerkzeuge, was vielseitige Anwendungen in verschiedenen Branchen ermöglicht.

In Verbindung mit Hochgeschwindigkeitsgravierern zeichnen sich die Fräser durch außergewöhnliche Präzision und Kontrolle aus und sind daher ideal für komplizierte Details und Feinarbeiten in der Fertigungs- und Schmuckindustrie. Ebenso ermöglicht die Kompatibilität von Bohrern mit Mikromotoren einen reibungslosen und präzisen Materialabtrag, was neue Möglichkeiten in Dentallabors und bei der Herstellung elektronischer Komponenten eröffnet.

Im Bereich der CNC-Maschinen eignen sich Fräser hervorragend für Formgebungs- und Schnitzarbeiten und erfüllen die Anforderungen der Holzbearbeitung, der Metallverarbeitung und des Prototypenbaus. Ihre Anpassungsfähigkeit an Druckluftwerkzeuge macht die Fräser zu unverzichtbaren Komponenten in der Luft- und Raumfahrt, in der Automobilindustrie und im Formenbau, wo Effizienz und Präzision von größter Bedeutung sind.

Durch welche Materialien können Fräswerkzeuge schneiden?

Fräser sind in der Lage, eine Vielzahl von Materialien zu durchtrennen, darunter Metalle wie Stahl, Aluminium und Gusseisen sowie Holz und Kunststoffe, so dass sie für verschiedene Verfahren wie Anfasen, Gießen und Schweißen unerlässlich sind.

Sie verfügen über die bemerkenswerte Fähigkeit, schnell und präzise durch harte Materialien wie Stahl und Aluminium zu schneiden, ohne dabei Kompromisse bei der Schnittqualität einzugehen. Ihre Vielseitigkeit erstreckt sich auch auf komplizierte Schnitte in empfindliche Materialien wie Holz und Kunststoff. Diese Eigenschaften machen sie für eine Vielzahl von Anwendungen unentbehrlich, von der Formgebung und dem Anfasen von Kanten bis hin zur Veredelung von Metallgussstückenund zur Unterstützung von Schweißprozessen.

Welche Arten von Fräsern gibt es?

Fräser sind in verschiedenen Formen erhältlich, mit unterschiedlichen Schliffen, Beschichtungen, Spannuten, Schäften, Durchmessern und Kopfdurchmessern, die jeweils für einen optimalen Betrieb innerhalb bestimmter Drehzahlbereiche ausgelegt sind.

Doppelschneidige Frässtifte

Zweischneidige Frässtifte verfügen über zwei Schneiden und eignen sich für einen schnellen Materialabtrag und eine bessere Kontrolle, wobei besondere Sicherheitsaspekte und verschiedene Anwendungen für unterschiedliche Materialien berücksichtigt werden.

Diese Fräser sind so konstruiert, dass sie schnell Material entfernen und gleichzeitig eine außergewöhnliche Kontrolle bieten, was sie für Aufgaben, die Präzision und Geschwindigkeit erfordern, unentbehrlich macht. Ihr einzigartiges zweischneidiges Design erleichtert die effiziente Spanabfuhr und reduziert die Tendenz zum Verstopfen, was die Gesamtschneidleistung verbessert.

Sie weisen eine bemerkenswerte Vielseitigkeit auf und können Materialien wie Holz, Kunststoff, Aluminium und sogar Stahl effektiv bearbeiten. Um eine optimale Leistung und Langlebigkeit zu gewährleisten, ist es wichtig, die richtige Geschwindigkeit und Vorschubgeschwindigkeit zu wählen.

ZrN-beschichtete Frässtifte:

Werkstoff: Zirkoniumnitrid (ZrN) ist ein hartes keramisches Material, das als Beschichtung von Hartmetallfräsern verwendet wird.

Eigenschaften: ZrN-Beschichtungen weisen eine hohe Härte und Abriebfestigkeit auf und können hohen Temperaturen standhalten. Diese Beschichtung verringert die Reibung, was wiederum die Wärmeentwicklung beim Schneiden reduziert. Außerdem hat sie eine schmierende Wirkung.

Anwendungen: ZrN-beschichtete Fräser sind ideal für Nichteisenmetalle wie Aluminium, Messing, Kupfer, aber auch für Kunststoffe und Holz. Die Beschichtung verhindert, dass das Material am Fräser haften bleibt, was besonders bei der Arbeit mit weicheren Metallen und Materialien, die zum Verkleben neigen, nützlich ist.

Langlebigkeit: Die Beschichtung verlängert die Lebensdauer des Fräsers, indem sie ihn vor Abnutzung und Verschleiß schützt. Sie ist besonders effektiv bei Hochgeschwindigkeitsanwendungen, bei denen die Wärmeentwicklung ein Problem darstellt.

Kurz gesagt, die ZrN-Beschichtung:

- Erzeugt eine härtere und zähere Schnittkante

- Ermöglicht eine verlängerte Lebensdauer der Schneidkanten

- Verhindert die Ansammlung von Material in den Nuten während des Schneidens

Diamantgeschliffene Frässtifte

Diamantgeschliffene Frässtiftesind speziell für komplizierte Arbeiten an harten Materialien wie Metallen, Keramik und Glas konzipiert. Sie sind daher wertvolle Werkzeuge für Anwendungen in der Schmuckherstellung und im Modellbau.

Diese Spezialfräser sind dank der Diamantbeschichtung für ihre hervorragende Schneidleistung und Haltbarkeit bekannt. Dank ihrer präzisen und effizienten Schneidleistung können Handwerker und Kunsthandwerker mit Leichtigkeit detaillierte Designs und Muster auf harten Materialien erstellen.

Material: Diese Gratbohrer sind nicht mit Diamant beschichtet, sondern haben ihren Namen von ihrem Schliff, der den Facetten eines Diamanten ähnelt. Sie haben eine sehr scharfe und feine Schneidkante.

Eigenschaften: Diamantgeschliffene Frässtifte haben eine Vielzahl von scharfen, kleinen Schneidkanten zum Abtragen von Material. Sie erzeugen ein feineres Finish im Vergleich zu Standard- oder einschneidigen Fräsern.

Anwendungen: Diese Bits sind für harte Materialien wie gehärteten Stahl, Keramik, Kohlefaser, Glasfaser und andere zähe Metalle geeignet. Sie werden auch für die Endbearbeitung verwendet, um eine glattere Oberfläche zu erzielen.

Langlebigkeit: Obwohl sie nicht so hitzebeständig sind wie ZrN-beschichtete Meißel, sind diamantgeschliffene Meißel aufgrund ihrer gehärteten Schneidkanten langlebig. Sie eignen sich hervorragend für Anwendungen, die feine, detaillierte Arbeit und hohe Präzision erfordern.

Zusammenfassend lässt sich sagen, dass ZrN-beschichtete Fräser dank ihrer Hitzebeständigkeit und ihrer Schmiereigenschaften hervorragend für Hochgeschwindigkeitsanwendungen geeignet sind, insbesondere bei Nichteisenmetallen und Materialien, die zum Verkleben neigen.

Diamantgeschliffene Fräser hingegen sind ideal für die Bearbeitung sehr harter Materialien und für feine, detaillierte Arbeiten. Die Wahl zwischen beiden hängt weitgehend von dem Material ab, mit dem Sie arbeiten, und von den spezifischen Anforderungen Ihres Projekts.

Fräser-Formen

Hartmetallfrässtifte gibt es in verschiedenen Formen, die jeweils für bestimmte Aufgaben in der Metall-, Holz- und sonstigen Materialbearbeitung konzipiert sind. Die Form des Fräsers bestimmt seine Eignung für bestimmte Anwendungen.

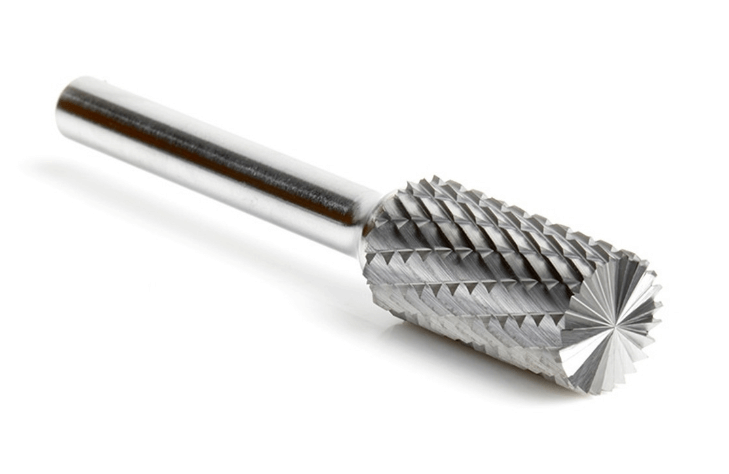

Zylindrische Frässtifte: Sie sind ideal für die Konturenbearbeitung, das Abtragen von flachen Oberflächen und die Bearbeitung von sehr schmalen Kanten. Durch die geraden Seiten eignen sie sich für die Bearbeitung von Innenecken und für das Schleifen von ebenen Flächen. Zylindrische Frässtifte gibt es mit oder ohne Stirnschneiden und als flache oder radiale Zylinderformen.

Kugelkopf-Frässtifte: Sie werden zum Glätten und Formen von gekrümmten Oberflächen, Innenkonturen und runden Löchern verwendet. Durch ihre Kugelform eignen sie sich hervorragend zum konkaven Schneiden, zum Aushöhlen von Material und zum Erzeugen abgerundeter Kanten. Sie werden auch in Gesenkschleifern für die Konturenbearbeitung eingesetzt.

Ovale Frässtifte: Diese auch als "eiförmige" Frässtifte bekannten Werkzeuge sind vielseitig einsetzbar und können zum Abrunden von Kanten und für konkave Schnitte verwendet werden. Sie sind besonders nützlich für Senkungen, Kanalarbeiten und Arbeiten an konturierten Oberflächen.

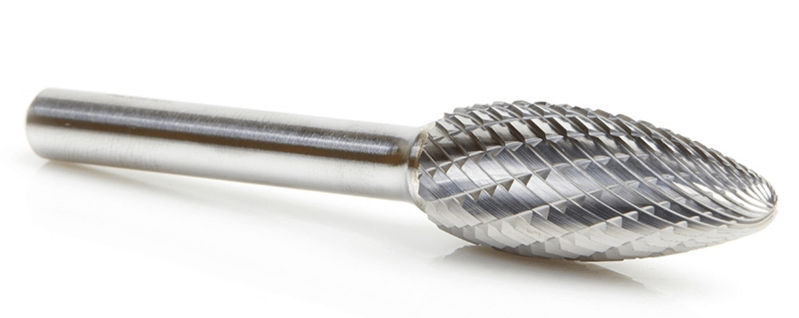

Baumförmige Frässtifte: Diese Frässtifte sind am Ende spitz oder abgerundet und ähneln einem Baum. Sie eignen sich hervorragend für Kanalarbeiten, konische Löcher in weichen Metallen, die Reinigung von Ecken und den Zugang zu schwer zugänglichen Bereichen. Die spitze Version eignet sich hervorragend für schmale Bereiche, während die abgerundete Version besser für eine glattere Oberfläche geeignet ist.

Flammenförmige Frässtifte: Wie der Name schon sagt, ähneln diese Frässtifte einer Flamme. Sie sind besonders nützlich für komplizierte und detaillierte Arbeiten, einschließlich Schnitzen und Bildhauerei. Sie eignen sich hervorragend für Schnitte mit runden Kanten oder Rillen und sind sowohl für harte als auch für weiche Materialien geeignet.

Kegelförmige Frässtifte: Diese sind in verschiedenen Winkeln erhältlich und werden zum Anfasen, Ansenken, Entgraten und Gravieren verwendet. Ihre konische Form ist für die Bearbeitung von Winkeln, Nuten und konischen Löchern geeignet. Sie bieten Präzision und sind gut für detaillierte Metallabtragung.

Ähnlich wie Zylinderfräser gibt es Kegelfräser sowohl in spitzer als auch in Radiusform.

Jeder Fräsertyp hat seine eigene Anwendung und kann je nach den spezifischen Anforderungen der jeweiligen Aufgabe ausgewählt werden. Wenn Sie zum Beispiel eine ebene Fläche bearbeiten müssen, ist ein zylindrischer Grat die beste Wahl, während für detaillierte Gravuren eine Flammen- oder Kegelform besser geeignet ist.

Wie wählt man den richtigen Fräser?

Bei der Auswahl des richtigen Fräsers müssen Sie das zu bearbeitende Material berücksichtigen, die geeignete Form und Größe wählen und die für die jeweilige Anwendung erforderliche Bewegung bestimmen.

Berücksichtigen Sie das zu bearbeitende Material

Bei der Auswahl eines Fräsers ist es von entscheidender Bedeutung, das zu bearbeitende Material mit seinen Eigenschaften wie Härte, Wärmeempfindlichkeit und der erforderlichen Bewegung für den Schneid-, Form- oder Schleifprozess zu berücksichtigen.

Bei der Bearbeitung von Gusswerkstoffen zum Beispiel ist es wichtig, einen Fräser zu wählen, der mit der Härte und der möglichen Sprödigkeit des Materials umgehen kann. Andererseits muss der Fräser bei Schweißanwendungen in der Lage sein, der während des Prozesses entstehenden Hitze standzuhalten, ohne seine Schneidfähigkeit zu beeinträchtigen.

Unterschiedliche Materialien wie Aluminium, Edelstahl oder Verbundwerkstoffe stellen jeweils unterschiedliche Anforderungen an einen Fräser, wobei Faktoren wie Abrasivität, Leitfähigkeit und strukturelle Integrität zu berücksichtigen sind.

Wählen Sie die geeignete Form und Größe

Die Wahl der Form und Größe des Fräsers ist von entscheidender Bedeutung, da sie sich direkt auf die Präzision, Effizienz und Bewegungskontrolle während des Schneid-, Form- oder Schleifprozesses auswirkt und für verschiedene Anwendungen deutliche Vorteile bietet.

Beachten Sie, dass Oberfräser in der Regel Schaftgrößen von 1/4" bis 1/2" oder sogar 3/4" haben, während Fräser eine Schaftgröße von bis zu 1/8" haben können, wobei 1/4" am häufigsten ist.

Bei der Auswahl der Form müssen Faktoren wie das zu bearbeitende Material, das gewünschte Ergebnis und die Art der Aufgabe berücksichtigt werden. Ein zylindrischer Fräser ist zum Beispiel ideal für die Herstellung gerader, sauberer Kanten und Kanäle. Eine konische Form hingegen ermöglicht eine bessere Manövrierfähigkeit und den Zugang zu komplizierten Bereichen. Die Größe des Fräsers bestimmt die Komplexität und die Details, die im Werkstück erreicht werden können. Ein kleinerer Fräser eignet sich für komplizierte Details und filigrane Arbeiten, während ein größerer Fräser effizienter ist, wenn es um die Entfernung von Massenmaterial geht.

Bestimmen Sie die benötigte Geschwindigkeit und Leistung

Die Bestimmung der geeigneten Drehzahl- und Leistungsanforderungen, wie z. B. Drehzahl- und Druckeinstellungen, ist entscheidend für die Optimierung der Leistung von Fräsern, insbesondere von solchen aus Hartmetall, um eine effiziente Bewegung und Materialbearbeitung zu erreichen.

Bei der Drehzahl ist es wichtig, dass sie auf das zu bearbeitende Material abgestimmt ist. Niedrigere Drehzahlen eignen sich zum Beispiel für weichere Materialien wie Holz, während höhere Drehzahlen für härtere Materialien wie Metall oder Stein erforderlich sind.

Die Kenntnis der Druckeinstellungen ist unerlässlich, da sie sich direkt auf die Effizienz und Präzision der Bohrer auswirken. Der richtige Druck stellt sicher, dass die Bohrer effektiv durch das Material schneiden können, ohne unnötigen Verschleiß zu verursachen.

Wolframkarbid, bekannt für seine außergewöhnliche Härte und Hitzebeständigkeit, ist ein Schlüsselfaktor für die Leistung von Fräsern. Seine Langlebigkeit ermöglicht eine anhaltende Schnittleistung und Präzision, was es zu einem idealen Material für anspruchsvolle Anwendungen macht.

Wie verwendet man Frässtifte sicher?

Zur sicheren Verwendung von Bohrern gehört das Tragen von Schutzkleidung, die Sicherung des Werkstücks, die Anwendung einer angemessenen Geschwindigkeit und eines angemessenen Drucks sowie die ordnungsgemäße Reinigung und Wartung nach der Verwendung.

Schutzausrüstung tragen

Bei der Verwendung von Fräsern ist es wichtig, eine geeignete Schutzausrüstung zu tragen, um sich vor möglichen Gefahren zu schützen, insbesondere im Zusammenhang mit der Ausübung von Druck bei Schneid-, Form- oder Schleifarbeiten.

Schutzkleidung, einschließlich Schutzbrille, Handschuhe und Gesichtsschutz, hilft, Verletzungen durch umherfliegende Teile und Kontakt mit scharfen Kanten zu vermeiden. So ist beispielsweise ein Augenschutz unerlässlich, da Fräser winzige Metallsplitter erzeugen können, die Augenschäden verursachen können. Das Tragen einer Staubmaske oder eines Atemschutzgeräts ist wichtig, um das Einatmen der bei der Arbeit entstehenden Partikel zu vermeiden und das Atmungssystem zu schützen. Angemessenes Schuhwerk ist notwendig, um sich vor versehentlichem Ausrutschen oder Stürzen bei der Verwendung von Bohrern auf verschiedenen Materialien zu schützen.

Sichern Sie das Werkstück

Eine wirksame Sicherung des Werkstücks vor dem Einsatz von Fräsern ist entscheidend, um Stabilität und Kontrolle während des Schneid-, Form- oder Schleifprozesses zu gewährleisten und das Risiko unerwarteter Bewegungen oder Gefahren zu minimieren.

Wenn das Werkstück sicher gehalten wird, können die Fräser mit Präzision und Beständigkeit arbeiten. Dies ist besonders wichtig, wenn es um empfindliche Materialien oder komplizierte Designs geht, bei denen schon die kleinste Bewegung zu einem fehlerhaften Ergebnis führen kann. Die Sicherung des Werkstücks verringert die Wahrscheinlichkeit von Unfällen oder Verletzungen und fördert eine sicherere Arbeitsumgebung.

Ganz gleich, ob es sich um Klemmen, Schraubstöcke oder spezielle Vorrichtungen handelt, die richtige Befestigungsmethode sorgt dafür, dass das Werkstück stabil bleibt und der Bediener sich auf die eigentliche Aufgabe konzentrieren kann.

Angemessene Geschwindigkeit und Druck verwenden

Die Anwendung der richtigen Geschwindigkeit und des richtigen Drucks in Übereinstimmung mit dem spezifischen Material und dem Fräsertyp ist entscheidend, um effiziente Schneid-, Form- oder Schleifvorgänge zu gewährleisten und gleichzeitig die wesentlichen Sicherheitsrichtlinien einzuhalten.

Bei der Arbeit mit verschiedenen Materialien wie Holz, Metall oder Kunststoff ist es wichtig, die Geschwindigkeit und den Druck entsprechend einzustellen, um die gewünschten Ergebnisse zu erzielen und Schäden am Werkstück und am Fräser zu vermeiden.

So sind für härtere Materialien in der Regel niedrigere Geschwindigkeiten und höhere Druckstufen erforderlich, um Kontrolle und Präzision zu gewährleisten, während für weichere Materialien höhere Geschwindigkeiten mit geringerem Druck erforderlich sein können, um ein Überschneiden oder Schmelzen zu vermeiden.

Die Auswahl des Fräser-Typs muss die Materialeigenschaften ergänzen, was sich auf die optimalen Betriebsparameter auswirkt. Jede Fräser-Variante, wie Diamant, Hartmetall oder Schnellstahl, erfordert spezifische Geschwindigkeits- und Druckstufen für eine effiziente Leistung und eine lange Lebensdauer des Werkzeugs.

Reinigen und Pflegen des Fräsers

Die ordnungsgemäße Reinigung und Wartung von Bohrern, insbesondere von solchen aus Wolframkarbid, ist unerlässlich, um ihre Lebensdauer zu verlängern und ihre Leistung für künftige Schneid-, Form- oder Schleifanwendungen zu optimieren.

Durch regelmäßiges Reinigen werden Ablagerungen und Materialansammlungen entfernt, wodurch die Schärfe und Integrität der Schneiden erhalten bleibt. Bei Fräsern aus Wolframkarbid, die für ihre Härte und Haltbarkeit bekannt sind, ist die Reinigung besonders wichtig. Durch die Verhinderung von Korrosion und Oxidation gewährleistet eine ordnungsgemäße Wartung, dass diese Frässtifte über einen langen Zeitraum hinweg präzise und gleichbleibende Ergebnisse liefern.

Was sind die häufigsten Fehler bei der Verwendung von Fräsern?

Zu den häufigen Fehlern bei der Verwendung von Fräsern gehören die Verwendung des falschen Typs für das Material, die Ausübung von übermäßigem Druck und die Vernachlässigung einer angemessenen Kühlung oder Schmierung, was sich sowohl auf das Werkzeug als auch auf das Werkstück auswirken kann.

Verwendung des falschen Fräsers für das Material

Einer der häufigsten Fehler ist die Verwendung eines für ein bestimmtes Material ungeeigneten Fräsers, was zu suboptimalen Schneid-, Form- oder Schleifergebnissen führen und die Gesamtbewegung und Präzision des Prozesses beeinträchtigen kann.

Ein falscher Fräser kann einen übermäßigen Hitzestau verursachen, der zu Materialverbrennungen oder -verfärbungen führt. Außerdem kann das Material abplatzen oder absplittern, wodurch die Oberflächengüte beeinträchtigt wird. Die Verwendung eines falschen Fräsers kann den Verschleiß des Werkzeugs erhöhen und seine Lebensdauer und Effizienz verringern.

Die falsche Wahl des Fräsers kann die Sicherheit des Bedieners beeinträchtigen, da ein falsch gewählter Fräser während des Betriebs unregelmäßige Bewegungen, Vibrationen oder sogar Brüche verursachen kann, was eine potenzielle Gefahr für den Benutzer und die umliegenden Geräte darstellt.

Zu viel Druck anwenden

Die Ausübung von übermäßigem Druck bei der Verwendung von Bohrern kann zu einer Beeinträchtigung der Materialintegrität und potenziellen Sicherheitsrisiken führen, insbesondere bei hochpräzisen Bearbeitungen verschiedener Materialien.

Wenn zu viel Druck ausgeübt wird, können sich die Fräser zu tief oder aggressiv eingraben, was zu Unregelmäßigkeiten auf der Oberfläche, einer Schwächung der strukturellen Integrität und sogar zum Bruch des Materials führen kann. Dies kann besonders problematisch sein, wenn Sie mit empfindlichen Materialien wie Keramik oder Verbundwerkstoffen arbeiten, bei denen die Gefahr von Absplitterungen oder Rissen besonders groß ist.

Die übermäßige Kraft kann auch übermäßige Hitze erzeugen, was die Wahrscheinlichkeit thermischer Schäden, des Schmelzens oder der Veränderung der Materialeigenschaften erhöht. In Bezug auf die Sicherheit stellt die Gefahr eines Werkzeugbruchs oder Rückschlags während des Betriebs ein erhebliches Risiko für den Bediener und das umstehende Personal dar.

Nicht ordnungsgemäße Kühlung oder Schmierung

Die Vernachlässigung der ordnungsgemäßen Kühlung oder Schmierung während des Einsatzes von Fräsern kann zu Überhitzung, vorzeitigem Verschleiß und verminderter Leistung bei verschiedenen Materialien führen, was besondere Aufmerksamkeit für Sicherheit und Materialerhaltung erfordert.

Wenn Überhitzung aufgrund unzureichender Kühlung auftritt, kann dies die Integrität des Fräsers und der zu bearbeitenden Materialien ernsthaft beeinträchtigen, was zu einer geringeren Lebensdauer des Werkzeugs und suboptimalen Ergebnissen führt. Darüber hinaus kann das Fehlen einer angemessenen Schmierung eine erhöhte Reibung verursachen, was zu einer übermäßigen Wärmeentwicklung und potenziellen Schäden an Werkzeug und Werkstück führt. Dies kann letztendlich zu erhöhten Herstellungskosten aufgrund von häufigen Werkzeugwechseln und Materialverschwendung führen und unterstreicht die Bedeutung der Einhaltung von Kühl- und Schmierrichtlinien bei der Bearbeitung von Fräsern.