Beste CNC-Fräser zum Schneiden von Aluminium

Inhaltsübersicht

- Die besten ZrN-beschichteten Optionen für saubere Schnitte, bessere Oberflächen und längere Standzeiten

-

- 1. Vollhartmetall-Spiralfräser mit O-Nut, ZrN-beschichtet, mit Aufwärtsschnitt

-

- 2. Nullpunkt-Vollhartmetall-V-Nut-Fräser mit ZrN-Beschichtung (45°, 60°, 90°)

- 2D/3D-Fräser mit ZrN-Beschichtung auch als Sets mit 3 bis 18 Stück erhältlich

- 3. CNC-Kugelfräser (konische Kugel) aus Vollhartmetall mit ZrN-Beschichtung und Spiralschneiden

-

- Warum ZrN-beschichtete Fräser ideal für Aluminium sind

- Auswahl des richtigen CNC-Fräsers für Aluminium

- Tipps zu Vorschüben und Drehzahlen für das Schneiden von Aluminium mit einer CNC-Fräse

- Abschließende Überlegungen

- FAQs

Die besten ZrN-beschichteten Optionen für saubere Schnitte, bessere Oberflächen und längere Standzeiten

Aluminium ist eines der lohnendsten – und anspruchsvollsten – Materialien, die mit einer CNC-Fräse bearbeitet werden können. Mit den richtigen Werkzeugen lässt sich Aluminium sauber bearbeiten, hinterlässt klare Kanten und liefert professionelle Ergebnisse. Mit den falschen Werkzeugen kommt es zu Rattern, schlechten Oberflächen, Spanverschweißungen und vorzeitigem Werkzeugverschleiß.

Bei ToolsToday stehen drei ZrN-beschichtete Vollhartmetall-CNC-Fräsertypen für die Bearbeitung von Aluminium stets an erster Stelle. Jeder dient einem anderen Zweck, vom Hochvorschub-Fertigungsschnitt über Präzisionsfasen bis hin zur detaillierten 3D-Bearbeitung.

Im Folgenden erläutern wir, wann welcher Bit-Typ verwendet werden sollte, warum er für Aluminium geeignet ist und wie Sie den richtigen Bit für Ihre Arbeit auswählen.

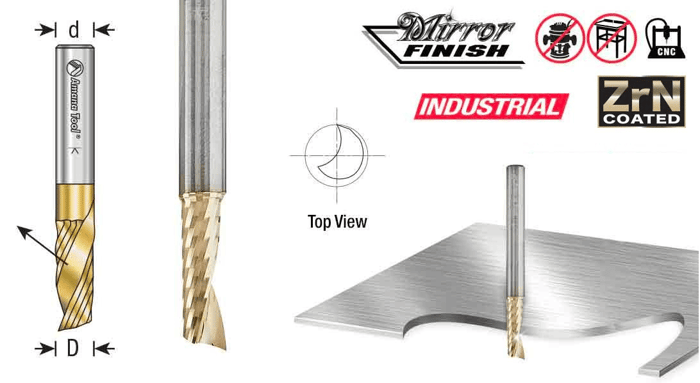

1. Vollhartmetall-Spiralfräser mit O-Nut, ZrN-beschichtet, Aufwärtsfräser

Am besten geeignet für: Schnelles, sauberes Schneiden von Aluminium mit hohen Vorschubgeschwindigkeiten

Wenn Sie Aluminium auf einer CNC-Fräse mit automatischem Vorschub schneiden, sollten Sie mit O-Flute-Spiralbohrern beginnen.

Diese Bohrer wurden speziell für weiche, zähe Metalle wie Aluminium entwickelt und verfügen über eine einzige, hochglanzpolierte Spannut, um Späne effizient abzuführen, bevor sie sich wieder an der Schneide festschweißen können.

Warum O-Flute-Bits bei Aluminium hervorragende Leistungen erbringen

- Die hochglanzpolierte Schneide reduziert Reibung und Wärmeentwicklung.

- Großes Spankammervolumen entfernt Späne schnell, selbst bei höheren Vorschubgeschwindigkeiten

- ZrN-Beschichtung widersteht Abrieb und verlängert die Lebensdauer des Werkzeugs

- Ermöglicht höhere Vorschubgeschwindigkeiten für mehr geschnittene Längen in kürzerer Zeit

Diese Kombination macht O-Flute-Bohrer ideal für Produktionsumgebungen, insbesondere beim Schneiden von Aluminiumblechen, -platten und -profilen, die in Fenstern, Türen und architektonischen Fassaden verwendet werden.

Verwenden Sie diese, wenn:

- Sie möchten maximale Geschwindigkeit und saubere Kanten.

- Ihre CNC-Maschine verfügt über eine gute Steifigkeit und eine automatische Vorschubsteuerung.

- Die Oberflächenbeschaffenheit ist wichtig, aber der Durchsatz ist noch wichtiger.

Shop Vollhartmetall-CNC-Spiralfräser mit O-Nut für Aluminium, ZrN-beschichtet, Aufwärtsfräser

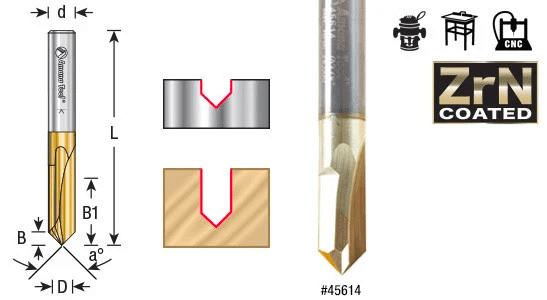

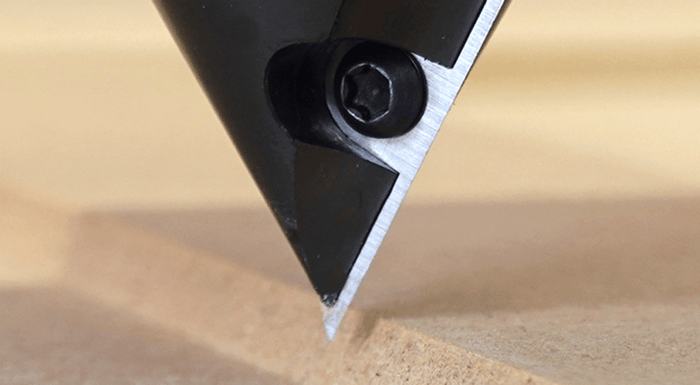

2. Nullpunkt-Vollhartmetall-V-Nutfräser mit ZrN-Beschichtung (45°, 60°, 90°)

Am besten geeignet für: V-Nuten, Abschrägen, Gravieren und Anfasen von Aluminium

V-Nut-Fräser eignen sich nicht nur für Holz oder Kunststoff. Bei richtiger Beschichtung und Schleifung sind sie äußerst effektiv für präzise Aluminium-Detailarbeiten.

Zero-Point-V-Groove-Bits verfügen über eine Vollhartmetallkonstruktion mit ZrN-Beschichtung, wodurch sie klare Abschrägungen, Fasen und Gravurlinien erzeugen können, ohne das Material zu verschmieren oder zu zerreißen.

Warum V-Nut-Bohrer in Aluminium funktionieren

- Scharfe, kontrollierte Punktgeometrie für klare Kantendefinition

- Die ZrN-Keramikbeschichtung reduziert die Reibung und verhindert Materialablagerungen.

- Ideal für kontrollierte Tiefenschnitte und dekorative Elemente

Diese Bits sind in Winkeln von 45°, 60° und 90° erhältlich und werden häufig verwendet für:

- V-Nut-Aluminiumplatten

- Kanten vor der Montage abschrägen

- Dekorative oder funktionale Gravur

- Saubere Fasen an bearbeiteten Teilen

Verwenden Sie diese, wenn:

- Kantendetails und Präzision sind wichtiger als Geschwindigkeit.

- Sie gravieren, fasen oder kanten Aluminium ab.

- Sie möchten eine konsistente Geometrie mit wiederholbaren Ergebnissen.

Shop Nullpunkt 45°, 60° und 90° Vollhartmetall-Gravurfräser für V-Nuten mit ZrN-Beschichtung

3. CNC-Kugelfräser (konische Kugel) aus Vollhartmetall mit ZrN-Beschichtung und Spiralschneiden

Am besten geeignet für: 2D- und 3D-Konturfräsen, Profilfräsen und die Bearbeitung von tiefem Aluminium

Für komplexe Formen, gekrümmte Oberflächen und detaillierte Profile in Aluminium sind Kugelfräser das Werkzeug der Wahl.

Diese ZrN-beschichteten Vollhartmetallbohrer sind für die gleichzeitige 3-Achsen-Bewegung ausgelegt und eignen sich daher ideal für 2D- und 3D-Konturfräsen, Modellieren und Tiefenprofilieren.

Warum Kugelfräser so effektiv sind

- Aufwärtsgerichtetes Spiralendesign unterstützt die Spanabfuhr

- Reduzierte Stufen für glattere Oberflächen

- Die ZrN-Beschichtung trägt zur Minimierung der Wärmeentwicklung und zur Verlängerung der Standzeit bei.

- Konische Optionen ermöglichen tiefe Schnitte mit hoher Detailgenauigkeit

Diese Fräser werden häufig in der Schilderherstellung, im Möbelbau und in der Formenbauindustrie eingesetzt, eignen sich jedoch auch hervorragend für die Bearbeitung von Aluminium, wenn Präzision und Oberflächenqualität entscheidend sind.

Verwenden Sie diese, wenn:

- Bearbeitung komplexer Kurven oder konturierter Aluminiumteile

- Durchführung einer tiefen Profilerstellung mit weniger Durchläufen

- Erstellen von 2D- oder 3D-Features, bei denen die Oberflächenqualität entscheidend ist

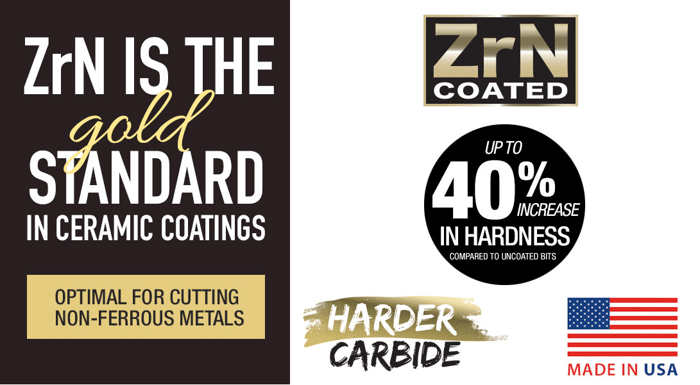

Warum ZrN-beschichtete Fräser ideal für Aluminium sind

Alle drei oben genannten Bits haben einen entscheidenden Vorteil gemeinsam: die Beschichtung mit Zirkoniumnitrid (ZrN), die im PVD-Verfahren (Physical Vapor Deposition) aufgebracht wird.

Wichtigste Vorteile der ZrN-Beschichtung

- Erzeugt eine harte, verschleißfeste Keramikoberfläche über Karbid

- Reduziert Reibung und beugt Spanverschweißung und Abrieb vor

- Unterstützt höhere Vorschubgeschwindigkeiten und Spindeldrehzahlen

- Verlängert die Lebensdauer der Schneidkante erheblich

- Erzeugt sauberere Oberflächen mit weniger Rattern

In Kombination mit einer optimierten Nutgeometrie und einem geringen Gesamtrundlauf (TIR) können ZrN-beschichtete Werkzeuge den sekundären Nachbearbeitungsaufwand reduzieren, wenn sie auf starren CNC-Maschinen und Spindeln mit geringem TIR eingesetzt werden.

Auswahl des richtigen CNC-Fräsers für Aluminium

| Wenn Ihr Ziel ist… | Wählen Sie dieses Bit |

|---|---|

| Schnelle Produktionsschnitte | O-Flute-Spiral-Aufwärtsschnitt |

| Gravieren, Abschrägen, Fasen | V-Nut (45°, 60°, 90°) |

| Kurven, Konturen, 3D-Profilierung | Kugelkopf / Konische Kugel |

Tipps zu Vorschüben und Drehzahlen für das Schneiden von Aluminium mit einer CNC-Fräse

- Verwenden Sie aluminiumspezifische Bohrer wie O-Flute- oder ZrN-beschichtete Werkzeuge für eine ordnungsgemäße Spanabfuhr.

- Verschieben Sie die Vorschubgeschwindigkeit vor die Spindeldrehzahl, um eine Erwärmung und das Verschweißen von Spänen zu vermeiden.

- Beginnen Sie mit einer konservativen Schnitttiefe und erhöhen Sie diese schrittweise, soweit es Ihre Maschine zulässt.

- Halten Sie eine gleichmäßige Spanabnahme aufrecht; Reibung führt zu schlechten Oberflächen und einer kurzen Standzeit des Werkzeugs.

- Verwenden Sie Spindeln mit geringem Rundlauf (TIR) und sichern Sie die Werkstückspannung.

- Entfernen Sie Späne aggressiv mit Druckluft oder Vakuum.

- Testen Sie zunächst an einem Reststück, bevor Sie mit der Produktion beginnen.

Abschließende Überlegungen

Das erfolgreiche Schneiden von Aluminium auf einer CNC-Fräse hängt von der Spansteuerung, dem Wärmemanagement und der Werkzeuggeometrie ab. Die oben hervorgehobenen ZrN-beschichteten Vollhartmetallbohrer wurden entwickelt, um alle drei Aspekte zu berücksichtigen – sie sorgen für sauberere Schnitte, eine längere Standzeit und vorhersehbarere Ergebnisse.

Ganz gleich, ob Sie Serienteile fertigen, Platten gravieren oder komplexe 3D-Profile bearbeiten – mit dem richtigen CNC-Fräser für Aluminium sparen Sie Zeit, reduzieren Ausschuss und verbessern Ihre Endprodukte.

FAQs

Welcher Typ von CNC-Fräser eignet sich am besten zum Schneiden von Aluminium?

O-Flute-Vollhartmetallfräser sind in der Regel die beste Wahl für das Fräsen von Aluminium auf CNC-Fräsmaschinen, da ihr großes Flutendesign Späne effizient abführt und die Wärmeentwicklung sowie das Wiederverschweißen von Spänen reduziert.

Warum werden für Aluminium O-Flute-Bohrer gegenüber Multi-Flute-Bohrern empfohlen?

Aluminium ist ein weiches, gummiartiges Metall. O-Flute-Bohrer verfügen über eine einzige, hochglanzpolierte Schneide, die einen schnellen Abtransport der Späne ermöglicht und so verhindert, dass Material am Werkzeug haften bleibt und die Oberfläche beschädigt wird.

Können V-Nut-Fräser für Aluminium verwendet werden?

Ja. Vollhartmetall-V-Nut-Fräser mit ZrN-Beschichtung eignen sich für das Gravieren, Abschrägen, Anfasen und V-Nutenfräsen von Aluminium, wenn sie mit den richtigen Vorschüben, Geschwindigkeiten und stabilen CNC-Maschinen verwendet werden.

Wann sollte ich einen Kugelfräser für Aluminium verwenden?

Kugelfräser eignen sich am besten für 2D- und 3D-Konturbearbeitung, gekrümmte Oberflächen, Profilierung und detaillierte Aluminiumbearbeitung, bei der glatte Übergänge und eine gute Oberflächenqualität wichtig sind.

Was bewirkt eine ZrN-Beschichtung bei Aluminium-Schneidwerkzeugen?

Die Zirkoniumnitrid (ZrN)-Beschichtung reduziert die Reibung, verhindert das Anhaften von Spänen, ist verschleißfest und ermöglicht höhere Vorschubgeschwindigkeiten und Spindeldrehzahlen, was zu saubereren Schnitten und einer längeren Standzeit führt.

Können ZrN-beschichtete Fräser schneller laufen als unbeschichtete Fräser?

Ja. Mit ZrN beschichtete Bohrer können in der Regel höhere Spindeldrehzahlen und Vorschubgeschwindigkeiten bewältigen als unbeschichtete Werkzeuge, da die Beschichtung die Wärmeentwicklung und Reibung an der Schneide reduziert.

Benötige ich Kühlmittel, wenn ich Aluminium mit einer CNC-Fräse schneide?

Kühlmittel ist nicht immer erforderlich, aber eine ordnungsgemäße Spanabfuhr, richtige Vorschübe und Geschwindigkeiten sowie ZrN-beschichtete Werkzeuge können die Wärmeentwicklung und Materialablagerungen beim Trockenschneiden von Aluminium erheblich reduzieren.

Was führt dazu, dass Aluminium an einem Fräser haften bleibt?

Aluminium kann aufgrund übermäßiger Hitze, schlechter Spanabfuhr, falscher Vorschübe und Geschwindigkeiten oder der Verwendung von Werkzeugen ohne polierte Nuten oder aluminiumspezifische Beschichtungen wie ZrN etwas kleben bleiben.

Wie erhalte ich beim Schneiden von Aluminium mit einer CNC-Fräse ein möglichst sauberes Finish?

Verwenden Sie aluminiumspezifische Werkzeuge wie O-Flute- oder ZrN-beschichtete Fräser, sorgen Sie für eine ordnungsgemäße Spanabfuhr, halten Sie den Werkzeugrundlauf gering und passen Sie Vorschub und Drehzahl an die Steifigkeit Ihrer Maschine an.

Warum ist die Vorschubgeschwindigkeit beim Schneiden von Aluminium wichtiger als die Spindeldrehzahl?

Die Vorschubgeschwindigkeit bestimmt die Spanabnahme. Bei einem zu langsamen Vorschub reibt das Werkzeug statt zu schneiden, wodurch Wärme entsteht, die dazu führen kann, dass Aluminium an der Bohrkrone haften bleibt und die Oberfläche beschädigt wird.

Was passiert, wenn die Spindeldrehzahl beim Schneiden von Aluminium zu hoch ist?

Eine zu hohe Spindeldrehzahl kann zu einer übermäßigen Wärmeentwicklung führen, was zu Spanverschweißungen, einer schlechten Oberflächenqualität und vorzeitigem Werkzeugverschleiß führen kann, insbesondere bei Bohrern mit kleinem Durchmesser.

Sollte ich beim Fräsen von Aluminium mit einer CNC-Fräse flache oder tiefe Fräsgänge wählen?

Es empfiehlt sich, mit konservativen Schnitttiefen zu beginnen und diese schrittweise zu erhöhen. Tiefere Durchgänge sind mit starren Maschinen und aluminiumspezifischen Werkzeugen möglich, aber wenn man zu weit geht, kann es zu Rattern oder Werkzeugausfällen kommen.

Warum hinterlässt Aluminium manchmal einen verschmierten oder geschmolzen aussehenden Rand?

Dies geschieht in der Regel, wenn sich aufgrund falscher Vorschübe und Drehzahlen, schlechter Spanabfuhr oder der Verwendung von Werkzeugen ohne polierte Nuten oder aluminiumspezifische Beschichtungen Wärme staut.

Erfordern unterschiedliche Aluminiumlegierungen unterschiedliche Vorschübe und Geschwindigkeiten?

Ja. Weichere Legierungen wie 6061 lassen sich leichter bearbeiten, während härtere Legierungen wie 7075 möglicherweise geringere Geschwindigkeiten, flachere Schnitte oder steifere Einstellungen erfordern.

Wie wirkt sich der Werkzeugdurchmesser auf Vorschübe und Drehzahlen aus?

Werkzeuge mit kleinerem Durchmesser erfordern in der Regel höhere Spindeldrehzahlen und geringere Schnittkräfte, während größere Werkzeuge je nach Maschinensteifigkeit mit niedrigeren Drehzahlen und höheren Spanlasten arbeiten können.

Warum ist die Maschinensteifigkeit bei der Einstellung von Vorschüben und Drehzahlen wichtig?

Weniger starre Maschinen sind anfälliger für Rattern und Durchbiegungen, was langsamere Vorschübe und flachere Schnitte erforderlich machen kann. Starre CNC-Maschinen können sicher schneller und tiefer arbeiten.